传统餐具成型的持续挑战

在传统的陶瓷厂中,餐具成型往往依赖于手动或半自动跳汰机。该方法对于短期运行有效,但对可扩展性造成了很大的限制:

-

壁厚不一致:手动成型依赖于操作员压力,导致偏差为 ±0.8–1.0 毫米。

-

每小时产量有限:单个操作员每小时只能生产 250–350 件,通常会有 8–10% 的废品率。

-

劳动力需求过多:工厂每台机器至少需要三到四名工人才能维持产量。

-

能源和材料浪费:非标准化运动会产生不必要的扭矩和滑差损失。

根据陶瓷工业杂志,依靠手工成型的工厂消耗近与现代自动化成型生产线相比,每处理一吨粘土能源增加 30%。

这些限制限制了工厂有效扩展规模和保持各批次产品一致性的能力,尤其是在服务于对厚度、曲率和表面质量有精确要求的出口市场时。

现代陶瓷跳汰工艺内部

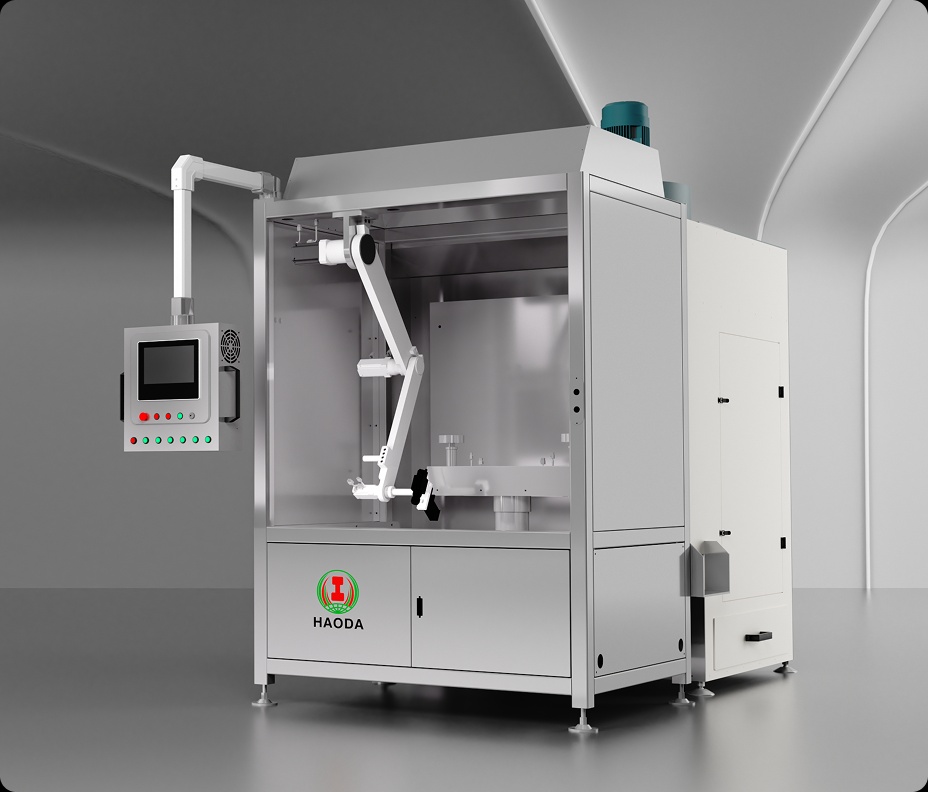

由于其几何重复性高,跳动仍然是对盘子、碗和浅盘进行成型的首选方法。然而,从手动系统到 CNC 驱动系统的转变重塑了流程的运行方式:

粘土准备:粘土毛坯自动居中在旋转模具上。

轮廓工具应用:伺服控制的压力形成具有可调速度曲线的主体。

干燥和整理:集成加热器可加速表面硬化,从而加快脱模速度。

脱模和转移:部件被自动取出并送去干燥或上釉。

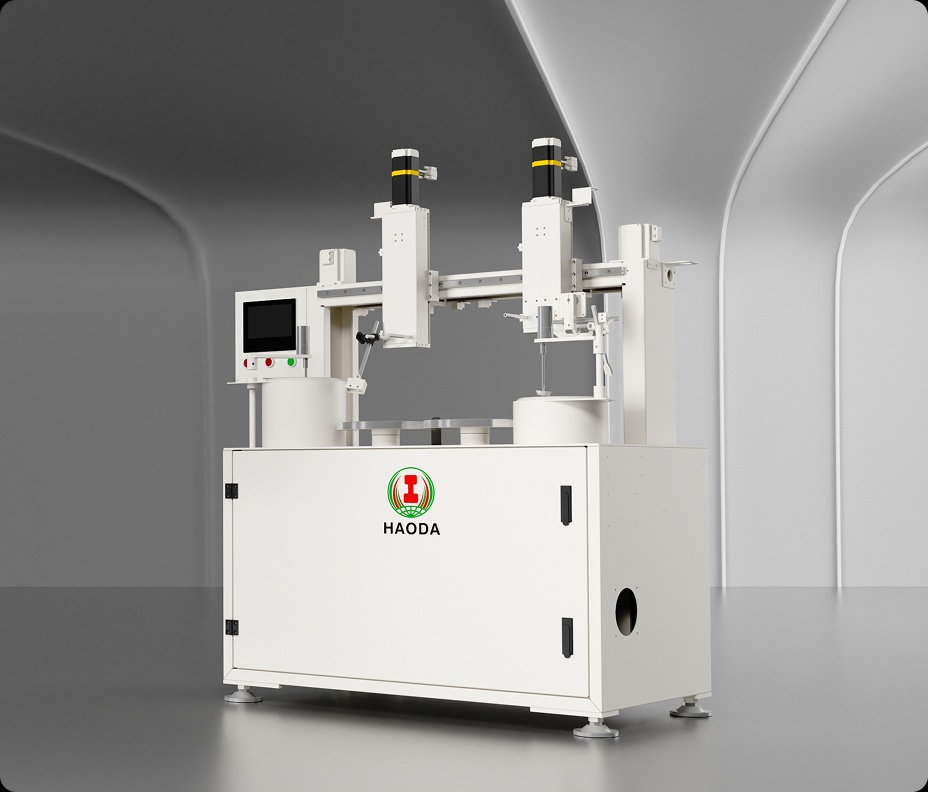

浩达的自动陶瓷跳汰机采用双伺服运动控制——一轴用于模具旋转,一轴用于成型压力。两轴之间的同步消除了振动,从而使表面更光滑并延长模具寿命。

每个成型周期平均45–60秒,具体取决于产品直径和深度,厚度偏差小于±0.15毫米。

技术和操作比较

| 参数 | 手动抖动 | 半自动 | 豪达自动跳汰 | 效率增益 | 每小时产量 | 250–350 件 | 400–500 件 | 700–800 件 | +120% | 壁厚变化 | ±0.8–1.0 毫米 | ±0.4 毫米 | ±0.15 毫米 | +80% | 劳动力需求 | 3–4 个运算符 | 2 个运算符 | 1 个操作员 | -70% | 能源使用量(千瓦时/小时) | 100% 基线 | 85% | 70% | -30% | 缺陷率 | 8–10% | 6–8% | 3–4% | -60% | 模具更换时间 | 15–20 分钟 | 10 分钟 | 3–5 分钟 | -75% |

|---|