对智能高容量陶瓷成型的需求

随着全球陶瓷生产转向自动化和规模化,工厂迫切需要在不增加占地面积或劳动力的情况下提高成型效率。

传统的单头成型机虽然可靠,但通常上限约为每小时 450–500 件,限制了大规模生产环境中的盈利能力。

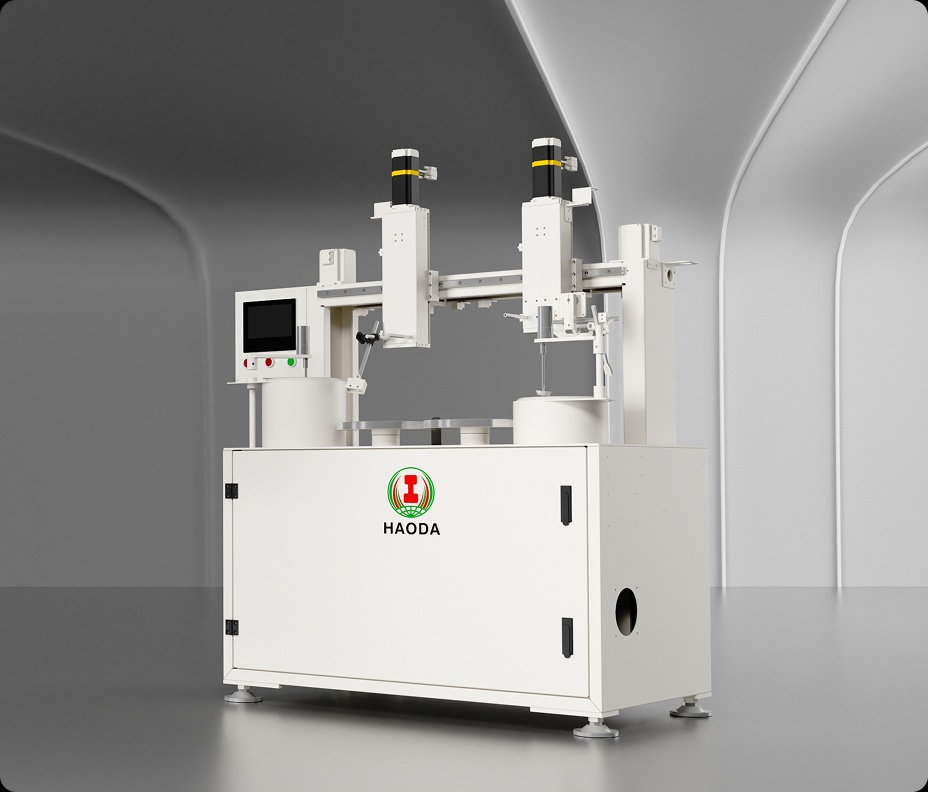

相比之下,现代双头陶瓷成型机可从两个独立的成型站同时运行,有效地生产率加倍,同时保持严格的尺寸一致性。

陶瓷工业委员会最近的一份报告显示,制造商升级到双头成型系统可实现与单头配置相比,每单位成本降低 30–40%。

双头成型过程内部

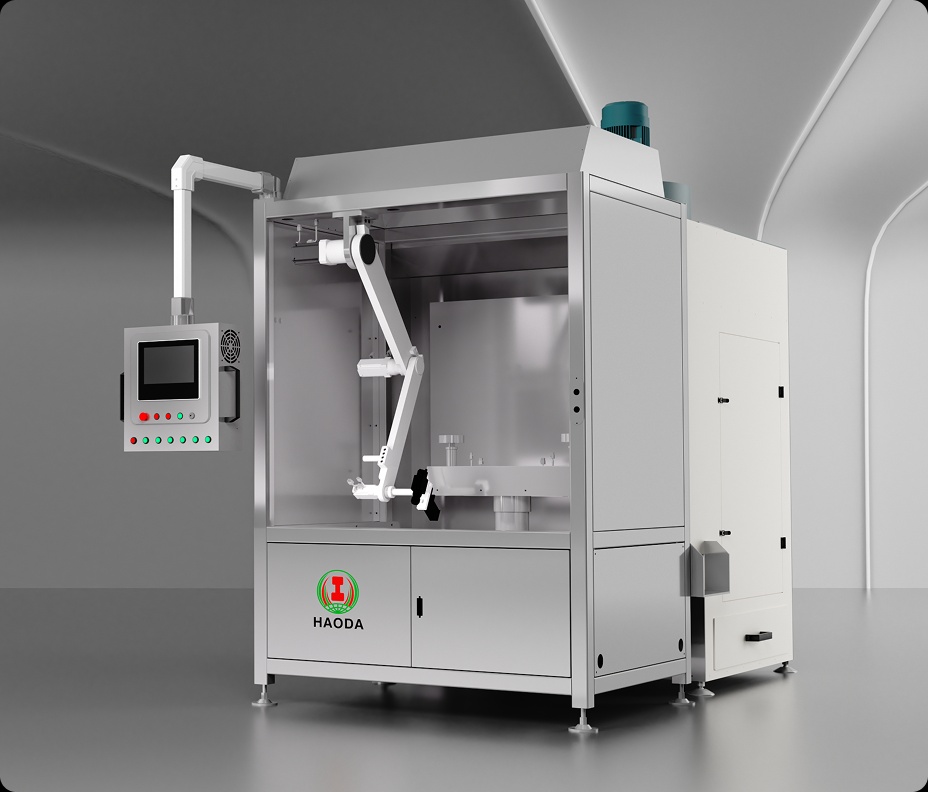

豪达机械的双头陶瓷成型生产线集成了两个由双伺服系统驱动的同步成型头和一个共享的PLC接口。每个头独立形成一个部件,但在统一的压力和时间控制下运行。

处理步骤

自动送料:将粘土或泥浆加载并均匀地分配到两个成型头。

精密成型:伺服调节压力将材料压实成壁厚公差为 ±0.15 毫米的形状。

周期同步:两个模具在每个周期 40–60 秒内完成成型。

脱模和转移:成型件自动提升并移至干燥线。

该架构可实现连续成型,并具有最小振动、低废品率和高一致性——工业规模餐具或餐具的关键因素卫生洁具生产。

数据驱动的效率比较

| 参数 | 单头成型 | 双头成型 | 性能提升 | 每小时产能 | 500 件/小时 | 1,000 件/小时 | +100% |

|---|---|---|---|

| 劳动力需求 | 2 个运算符 | 1 个操作员 | -50% | 功耗 | 100% 基线 | 75% 基线 | -25% | 模具设置时间 | 10–12 分钟 | 5–6 分钟 | -50% | 缺陷率 | 8–10% | 3–4% | -60% | 壁厚偏差 | ±0.3 毫米 | ±0.15 毫米 | +50% |