为什么浸釉工艺在陶瓷制造中仍然重要

尽管喷涂和静电系统取得了进步,但浸釉仍然是餐具表面处理最有效、适应性最强的方法之一,尤其适用于杯子、碗和马克杯。

它的核心优势在于即使在复杂的几何形状上也能实现均匀的涂层分布和全表面覆盖,这是喷涂很难实现的。

然而,手工蘸釉工艺不稳定且浪费。操作人员经常会遇到釉层厚度不均和釉料滴落的问题,导致需要返工或釉料在底部积聚。

自动化浸釉系统通过稳定浸釉速度、控制釉料密度以及通过封闭循环槽回收未使用的釉料来解决这些问题。

根据国际餐具制造商协会的数据,从手工浸釉升级到自动浸釉的工厂,在第一年内可减少 40-60% 的釉料浪费,并使釉料厚度均匀性提高 35% 。

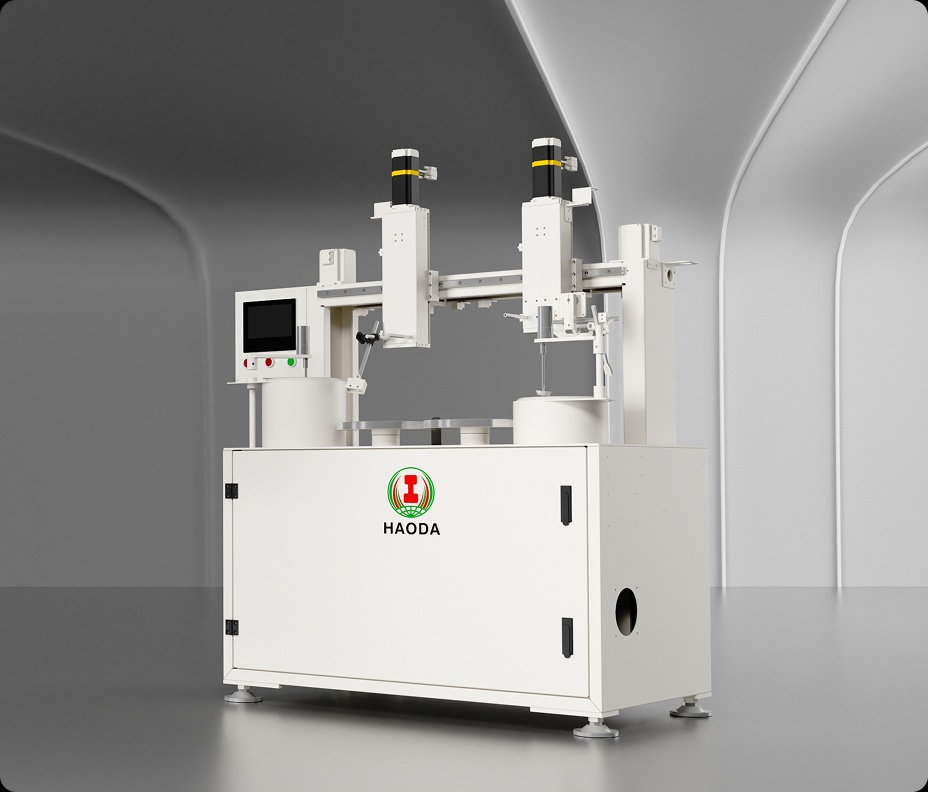

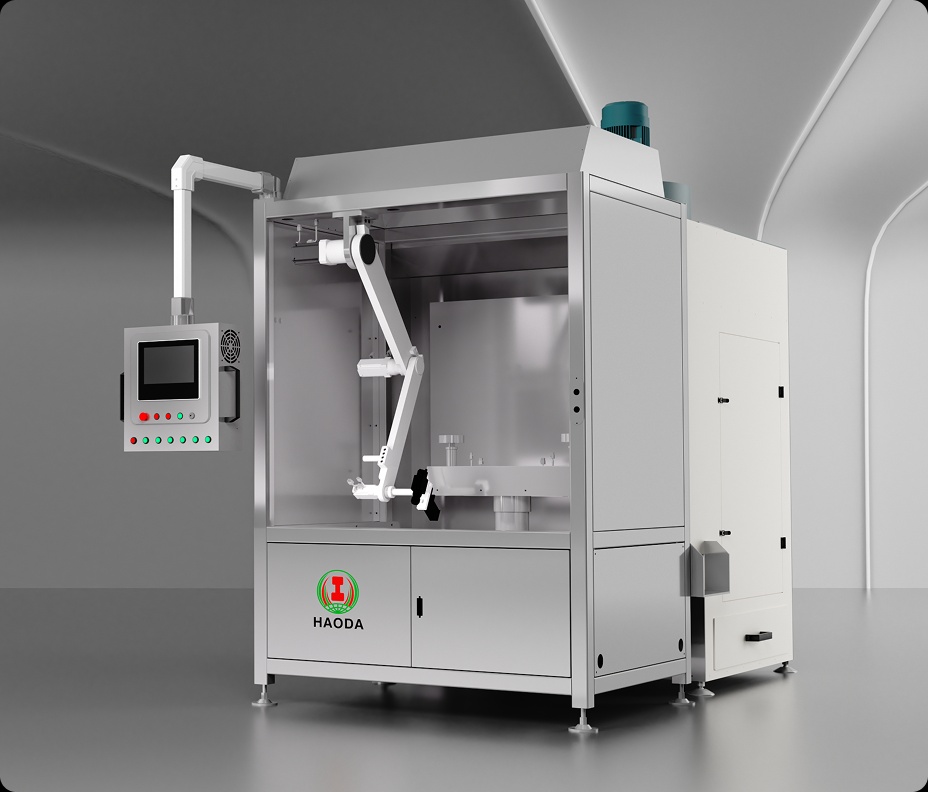

浸釉系统的工作原理

该系统可自动完成浸涂过程的每个步骤,确保所有产品釉层厚度一致,表面光滑度良好。

流程图

预干燥和清洁:确保表面无尘,以便釉料附着。

自动浸入臂:以可控的角度和速度将陶瓷器皿浸入水中。

釉料循环罐:通过持续搅拌和过滤保持稳定的密度。

滴水回收部分:去除多余的釉料并将其返回到罐中。

干燥输送机:输送上釉物品进行干燥和检验。

每个循环每件作品耗时 20-25 秒,每小时可生产多达 2400 件作品,浸入深度可控,釉层厚度可重复达到0.25-0.35 毫米。

性能和效率比较

| 指标 | 手动浸渍 | 自动化浸釉 | 改进 |

|---|---|---|---|

| 产量(件/小时) | 800–1,000 | 2,000–2,400 | +150% |

| 釉料废料 | 15-20% | 6-8% | -60% |

| 厚度公差 | ±0.15 毫米 | ±0.05 毫米 | +67% |

| 劳动力需求 | 5-6个操作员 | 2 个操作员 | -65% |

| 返工率/缺陷率 | 8% | 3% | -62% |

| 投资回报率周期 | — | 13-15个月 | — |

来自中国、印度和东欧生产工厂的绩效数据(2024 年)。

通过结合伺服控制浸渍运动和釉料循环系统,该装置可确保产品质量的一致性,并可显著节省材料和人工成本。

技术亮点

伺服控制浸入臂:根据物品的重量和尺寸调整速度和浸入时间。

釉料循环过滤系统:保持恒定粘度并去除杂质。

自动密度监测:实时传感器确保釉料成分稳定。

滴釉回收再利用模块:收集多余的釉料,减少高达 70% 的浪费。

防沉淀搅拌罐:防止长时间生产过程中釉料分离。

基于PLC的控制界面:记录每个产品批次的参数,并允许快速调整。

数字精度与闭环循环的结合,确保了数千次循环的可重复性,同时最大限度地减少了人工干预。

制造商的实际收益

1. 釉面均匀覆盖

每个产品都会涂上一层相同的涂层——这对于颜色稳定性和烧制后的光泽均匀性至关重要。

2. 降低成本和提高材料效率

通过回收釉料和减少溢出,工厂每年可以节省20-25% 的釉料总量。

3. 工艺稳定性和可预测的输出

自动浸渍可保持稳定的循环时间,减少操作员疲劳,即使在多班次生产期间也能确保稳定的产量。

4. 易于与现有生产线集成

该系统设计用于与成型、干燥和烧制阶段无缝连接,而不会中断生产流程。

投资回报率和成本分析

| 类别 | 人工流程 | 自动化系统 | 改变 |

|---|---|---|---|

| 年度釉料消耗量 | 100% | 70% | -30% |

| 人工成本 | 每年16万美元 | 每年9万美元 | -44% |

| 缺陷/返工 | 9% | 3.2% | -64% |

| 维护停机时间 | 每月10小时 | 每月4小时 | -60% |

| 投资回报率 | — | 14个月 | — |

来源: 《制造自动化杂志》

这种可衡量的改进使得浸釉系统成为中小陶瓷厂最具成本效益的自动化升级方案之一。

整合与环境合规

现代浸釉系统按照 ISO 14001 和 CE 环境标准制造:

封闭式釉料槽:防止溢出和污染。

过滤装置:捕获釉料颗粒以供再利用。

空气抽取和VOC控制:保持清洁、合规的工作环境。

据能源效率委员会称,自动化与釉料回收相结合,可减少18% 至 22% 的能源消耗,同时最大限度地减少废水排放,使其在经济和环境方面都具有可持续性。

实施与支持

典型的安装和调试需要4-6 周时间,包括系统校准和操作员培训。

该公司提供全面的技术支持,从布局设计到安装后维护。

如需了解系统定制或申请性能评估,请访问 昊达机械或联系我们的技术支持团队。