От традиционного завода к интеллектуальному керамическому предприятию

Традиционные керамические заводы часто полагаются на ручное принятие решений и разрозненные системы, что ограничивает эффективность и стабильность.

Интеллектуальное решение для керамического производства объединяет передовую автоматизацию, управление на основе данных и возможности подключения к Интернету вещей, позволяя производителям контролировать формовку, глазурование, обжиг и контроль качества из одной централизованной системы.

По данным Ассоциации керамической промышленности , «умные» керамические заводы могут повысить общую производительность на 35% , одновременно сократив количество бракованной продукции до 50% за счет коррекции данных в режиме реального времени и прогнозирующего технического обслуживания.

Основная структура интеллектуального керамического завода

Интеллектуальный керамический завод строится на основе данных, связи и автоматизации .

Ниже представлена типовая архитектура цифрового предприятия по производству керамики.

| Функциональная область | Ключевая система | Роль | Интеллектуальная функция |

|---|---|---|---|

| Формовочная линия | Сервоприводная оснастка / Литье под высоким давлением | Изделия с высокой точностью изготовления | Автоматическая калибровка давления и скорости |

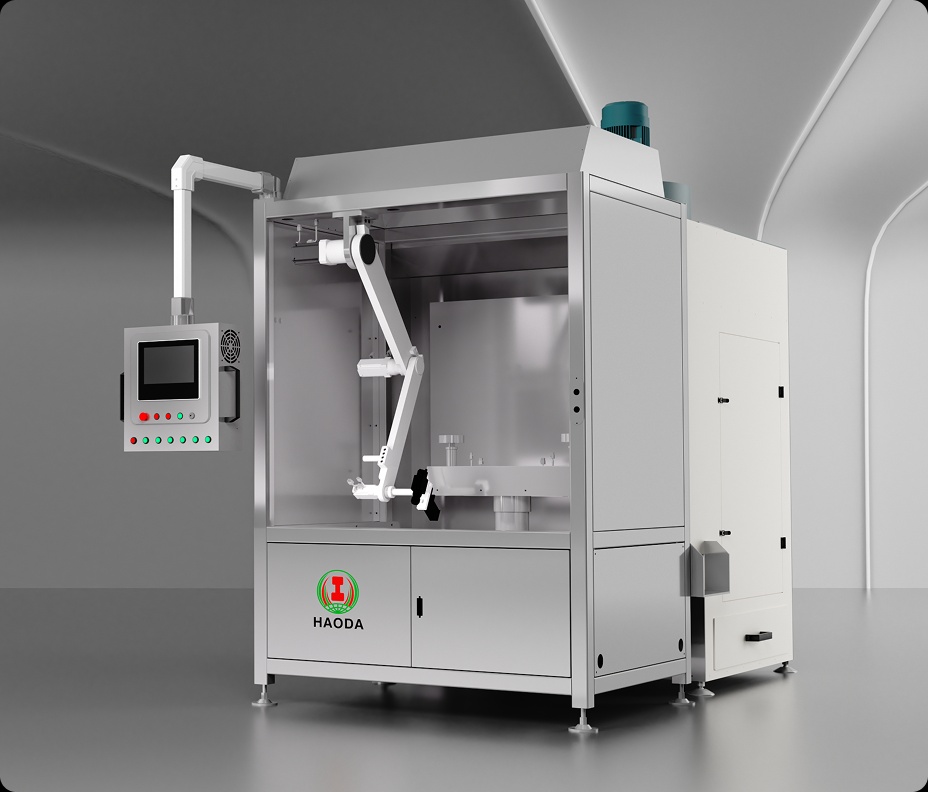

| Линия остекления | Роботы для остекления методом погружения и распыления | Равномерный контроль покрытия | Оптимизация распыления с помощью ИИ |

| Секция стрельбы | Туннельная печь с рекуперацией энергии | Термическая обработка | Цифровое картирование температуры |

| Зона осмотра | Системы сортировки на основе машинного зрения | Выявляет дефекты цвета и формы. | Точность машинного обучения >98% |

| Центр обработки данных | Интеграция облачной системы MES и SCADA | Отслеживание производства в режиме реального времени | Оповещения о плановом техническом обслуживании |

Каждая подсистема подключается к центральной сети ПЛК и SCADA , что позволяет руководителям визуализировать данные о процессе, энергопотреблении и выходе продукции на всем предприятии.

Цифровое управление и синхронизация процессов

Суть интеллектуального решения для керамического производства заключается в его способности синхронизировать физические операции с цифровым управлением .

Ключевые технологии включают в себя:

Датчики промышленного интернета вещей: отслеживают температуру, влажность и давление в режиме реального времени.

MES (система управления производством): отслеживает ключевые показатели эффективности производства, производительность операторов и расход материалов.

Контроль качества на основе искусственного интеллекта: автоматически обнаруживает дефекты и корректирует толщину глазури или оттенок цвета.

Облачные панели мониторинга: предоставляют руководителям мобильный доступ к информации о состоянии предприятия из любой точки мира.

Исследование, опубликованное в журнале Manufacturing Automation Journal, показывает, что заводы, использующие MES-системы и предиктивное техническое обслуживание, сокращают незапланированные простои на 40% и повышают производительность на 25% .

Энергоэффективность и устойчивое развитие

Интеллектуальные предприятия не просто автоматизируют — они оптимизируют процессы.

Модули управления энергопотреблением анализируют выхлопные газы печи, поток воздуха в глазуровочной камере и использование компрессоров для минимизации потерь электроэнергии.

| Источник энергии | Метод оптимизации | Повышение эффективности |

|---|---|---|

| Выхлоп печи | Рекуперация тепла для предварительной сушки | +22% повторного использования энергии |

| Воздушные системы | Частотно-регулируемые приводы (ЧРП) | -18% электроэнергии |

| Вода | замкнутый цикл переработки глазури | -35% потребления |

| Освещение | Интеллектуальное управление светодиодами | -12% потребления электроэнергии |

Все системы соответствуют энергетическим стандартам ISO 50001 , что гарантирует соблюдение принципов экологически чистого производства.

Анализ данных в режиме реального времени и прогнозируемое техническое обслуживание

Благодаря взаимосвязанным датчикам и анализу с использованием искусственного интеллекта, ремонтные бригады получают заблаговременные оповещения об износе, температурных аномалиях или дисбалансе давления.

Прогностические модели позволяют оценить вероятность отказа, что дает возможность заменить запасные части до того, как произойдут поломки.

Время безотказной работы: в среднем 98% по всем установкам.

Снижение затрат на техническое обслуживание: 30–40%

Увеличение срока службы компонентов: 25–35%

Эта система обработки данных в режиме реального времени значительно продлевает срок службы оборудования, сохраняя при этом стабильное качество продукции.

Глобальное применение и адаптируемость

Интеллектуальные решения Haoda Machine для керамических заводов уже используются в Азии, Европе и на Ближнем Востоке — от крупных фарфоровых фабрик до автоматизированных предприятий по производству посуды для гостиничного бизнеса .

Китай/Вьетнам: Многофункциональные интеллектуальные заводы, производящие более 25 000 единиц продукции в день с полным управлением MES.

Италия/Польша: Модернизированные устаревшие заводы превращены в цифровые интеллектуальные предприятия с системами SCADA и ИИ для контроля качества.

Саудовская Аравия / ОАЭ: Энергоэффективные заводы «под ключ», спроектированные для работы в условиях экстремальных температур.

Бразилия/Египет: Новые заводы, построенные с нуля, с использованием облачных панелей управления и многоязычных систем обучения.

Каждый проект демонстрирует, как цифровая архитектура адаптируется к различным масштабам производства и местным условиям использования ресурсов, обеспечивая масштабируемую автоматизацию для любого производителя керамики.

Рентабельность инвестиций и коммерческая ценность

| Метрика | Традиционное растение | Интеллектуальное решение для предприятий |

|---|---|---|

| Потребление энергии | 100% базовый уровень | -25% |

| Затраты на рабочую силу | 100% базовый уровень | -60% |

| Уровень брака | 10% | 3% |

| Время простоя | Высокий | Прогнозирование, 98% времени безотказной работы |

| Период окупаемости инвестиций | — | 16–18 месяцев |

Окупаемость инвестиций в интеллектуальное решение для керамических заводов обычно достигается в течение 1,5 лет, главным образом за счет экономии энергии, сокращения отходов и повышения эффективности труда.

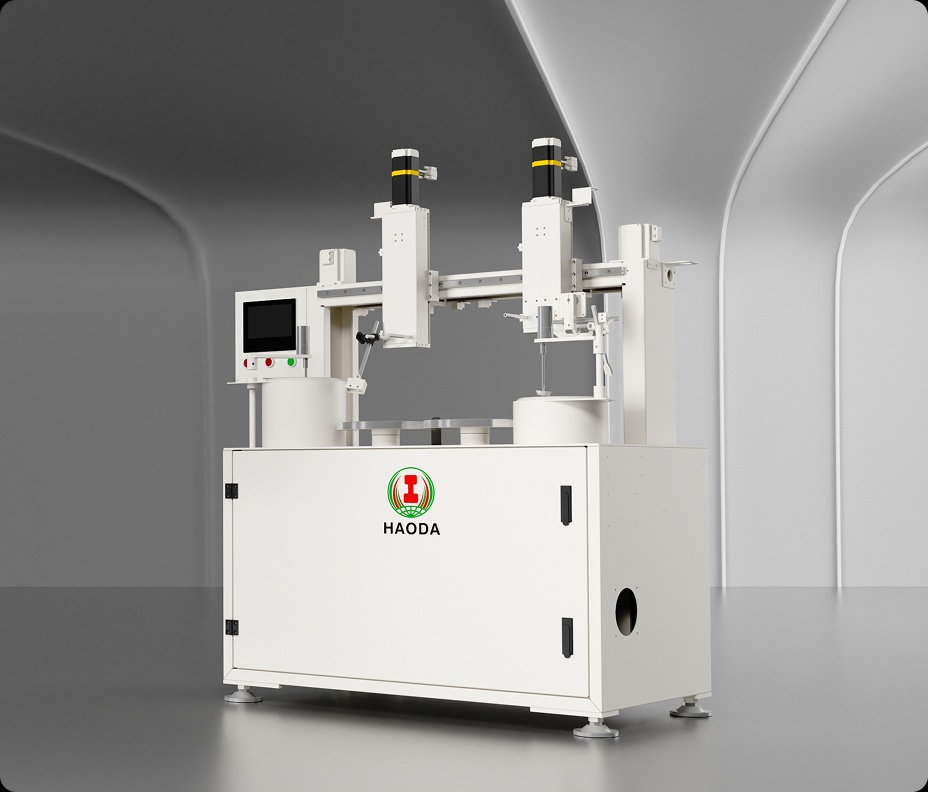

Комплексные решения для «умных» заводов от Haoda Machine.

Компания Haoda Machine предлагает комплексные решения для создания полностью интеллектуальных керамических заводов — от поставки оборудования до цифровой пусконаладки и управления данными.

К основным преимуществам относятся:

Единая экосистема автоматизации – все системы формования, остекления, обжига и контроля качества объединены на одной интеллектуальной платформе.

Интеграция данных между платформами – синхронизация ПЛК, MES и облачных сервисов для обеспечения полной прозрачности.

Энергоэффективная инфраструктура – системы рекуперации тепла, рециркуляции воды и управления с частотно-регулируемым приводом, сертифицированные по стандартам ISO 50001 и CE.

Системы контроля качества на основе искусственного интеллекта – проверка безупречной поверхности посуды с помощью глубокого обучения.

Глобальная инженерная поддержка – настройка на месте, удаленный мониторинг и многоязычное обучение.

Преобразуя традиционное производство керамики в интеллектуальные, основанные на данных процессы, компания Haoda Machine позволяет производителям одновременно достигать точности, масштабируемости и экологичности .

Для консультаций или технического сотрудничества посетите сайт Haoda Machine или свяжитесь с нашими экспертами здесь .