От ручной формовки до цифрового управления  курациа

курациа

Традиционные формовочные станки зависят от механических упоров и квалификации оператора, что затрудняет достижение жестких допусков или воспроизведение сложных конструкций.

Для ориентированных на экспорт керамических заводов, производящих как столовую посуду, так и техническую керамику , точность и повторяемость больше не являются необязательными — они определяют ценность бренда.

Оборудование для формовки керамики с ЧПУ обеспечивает цифровое управление давлением, вращением и скоростью , гарантируя идеальное соответствие каждой кривой, края и угла проекту CAD.

Согласно данным Совета керамической промышленности , более 45% вновь установленных формовочных линий в Азии и Европе (по состоянию на 2024 год) управляются с помощью станков с ЧПУ, что отражает стремительное движение отрасли к автоматизации и высокоточному управлению.

Внутри процесса формовки на станках с ЧПУ

Формовка с ЧПУ (числовым программным управлением) объединяет сервоприводы, гидравлическую синхронизацию и цифровое моделирование в единый автоматизированный рабочий процесс.

Каждое движение — от приложения давления до вращения формы — точно рассчитывается и воспроизводится с точностью до микрометра.

Обзор процесса

Ввод данных для 3D-проектирования: Операторы импортируют файлы САПР непосредственно в интерфейс системы.

Калибровка давления: Система устанавливает силу формования в зависимости от сложности формы и вязкости глины.

Автоматизированный цикл формования: серводвигатели координируют давление и скорость для равномерного распределения.

Мониторинг в реальном времени: датчики отслеживают деформацию, крутящий момент и отклонение толщины.

Адаптивная коррекция: автоматическая обратная связь корректирует давление в середине цикла для поддержания точности.

В результате достигается стабильное качество обработки каждой партии — идеально подходит для посуды с тонкой ребристостью, тиснением логотипа или технической керамики, требующей точности до долей миллиметра.

Количественно измеримое сравнение производительности

| Метрика | Традиционная формовка | Формование керамики на станках с ЧПУ | Улучшение |

|---|---|---|---|

| Точность размеров | ±0,3 мм | ±0,05 мм | +83% |

| Время цикла формирования | 40–45 сек | 25–30 сек | -35% |

| Уровень брака | 8–9% | 2–3% | -65% |

| Жизнь плесени | 1000 циклов | Более 2000 циклов | +100% |

| Требования к оператору | 2–3 | 1 | -60% |

| Период окупаемости инвестиций | — | 14–16 месяцев | — |

Данные проверены в ходе пилотных проектов на фабриках по производству промышленной керамики и высококачественной посуды (2024).

Это улучшение точности формовки не только обеспечивает стабильную посадку и внешний вид , но и упрощает последующие этапы остекления и декорирования.

Основные инженерные особенности

Станки для формовки с ЧПУ отличаются сочетанием цифрового интеллекта и механической точности :

5-осевое сервоуправление: обеспечивает многонаправленное формирование асимметричных или контурных конструкций.

Обратная связь с замкнутым контуром: датчики отслеживают силу и динамически регулируют крутящий момент за миллисекунды.

Интеграция с CAD/CAM: Автоматическое преобразование 3D-моделей в исполняемые траектории формовки.

Память смены инструмента: хранит программы формовки и данные калибровки для быстрой смены инструмента.

Система рекуперации гидравлической энергии: позволяет сэкономить до 20% электроэнергии по сравнению с традиционными формовочными прессами.

Температурная компенсация: Автоматически корректирует параметры формования при изменении температуры.

Каждый компонент системы оптимизирован для обеспечения долговременной точности и отсутствия механического смещения , что гарантирует стабильную геометрию изделия на протяжении миллионов циклов.

Решение реальных производственных задач

Заводы, внедряющие станки с ЧПУ для формовки, как правило, ставят перед собой одну или несколько из следующих задач:

1. Гибкое производство для OEM-заказов.

Заводы, производящие продукцию различных размеров или нестандартных форм, могут мгновенно переключать программы формовки без механической перенастройки, что сокращает время простоя до 80% .

2. Точность для высококачественной посуды и промышленных деталей.

Будь то изготовление тонких фарфоровых чаш или корпусов керамических фильтров, ЧПУ-управление обеспечивает допуск по толщине стенок менее ±0,05 мм , что снижает объем доработок и вероятность поломки.

3. Сокращенные сроки поставки и надежное экспортное качество.

Цифровое программирование исключает ручную настройку, ускоряя проверку образцов и массовое производство. Экспортные покупатели получают выгоду от единообразия размеров, соответствующих международным стандартам, таким как ISO 6486 и ASTM C738.

Влияние на рентабельность инвестиций и затраты

| Категория | Предварительная автоматизация | Формовка на станках с ЧПУ | Улучшение |

|---|---|---|---|

| Время настройки для каждого продукта | 40–60 мин | 10–15 мин | -75% |

| Затраты оператора | 180 000 долларов США в год | 95 000 долларов США в год | -47% |

| Утилизация и переделка | 8% | 2,5% | -69% |

| Ежегодное техническое обслуживание | 15 000 долларов США | 8500 долларов США | -43% |

| Период окупаемости инвестиций | — | 15 месяцев | — |

Согласно данным журнала Manufacturing Automation Journal , системы формовки с ЧПУ обеспечивают один из самых коротких циклов окупаемости инвестиций среди решений для прецизионной формовки , что делает их идеальными для производителей со средним объемом производства и широким ассортиментом продукции.

Интеграция и цифровая экспансия

Линии для формовки керамики с ЧПУ могут соединяться со следующими устройствами:

Системы цифровой декорации (струйная или лазерная гравировка)

Автоматизированные линии остекления и сушки

Интеграция MES/ERP для производственных данных

Системы обнаружения дефектов на основе искусственного интеллекта

Модульная конструкция позволяет создавать гибридные производственные системы, сочетающие традиционную формовку для простых деталей и ЧПУ для моделей премиум-класса или экспортных моделей.

Такая гибкость позволяет осуществлять постепенную автоматизацию без замены всей производственной цепочки.

Преимущества в области энергетики и устойчивого развития

Совет по энергоэффективности отмечает, что системы с ЧПУ потребляют до 25% меньше энергии, чем аналоговые гидравлические прессы, благодаря сервоуправлению и оптимизации нагрузки.

Кроме того, высокоточная формовка минимизирует отходы материала и уменьшает несоответствие глазури при финишной обработке, снижая общий объем брака на 60% .

Внедрение и поддержка

Стандартная установка включает в себя:

Проектирование технологических процессов и 3D-моделирование – оценка давления формования, геометрии пресс-формы и кривых крутящего момента.

Настройка и калибровка на месте – достижение точности ±0,05 мм перед началом серийного производства.

Обучение и оптимизация параметров – сертификация оператора в течение 3–5 дней.

Послепродажная поддержка – удаленный мониторинг, обновления программного обеспечения и поставка запасных частей.

Как правило, заводы выходят на полную мощность в течение шести недель после установки оборудования.

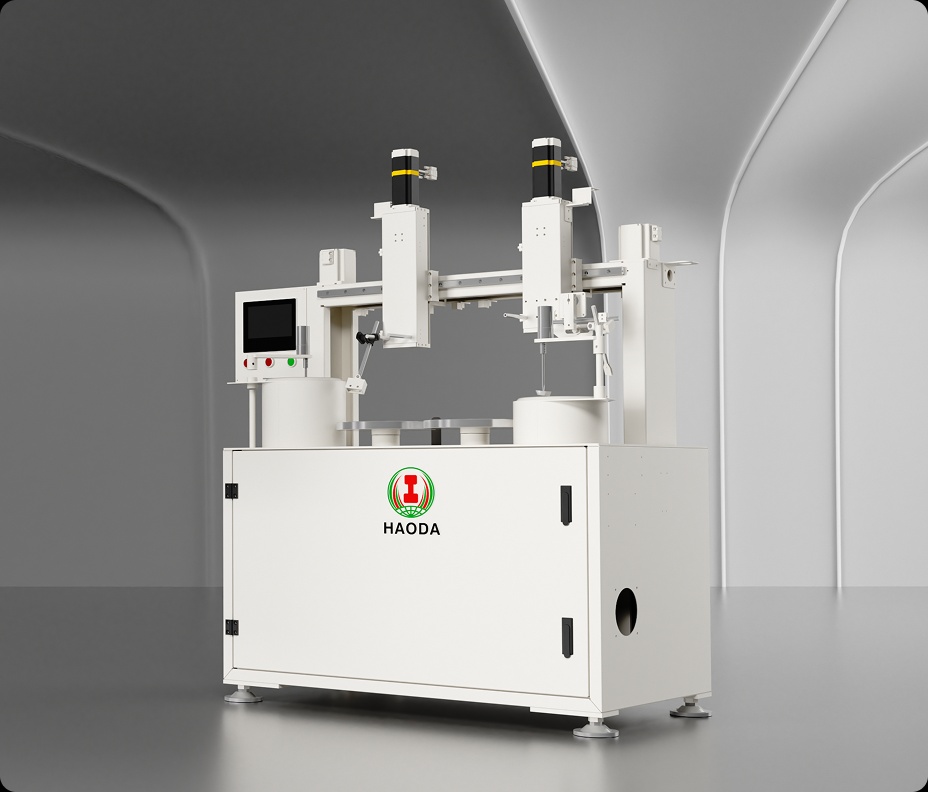

Для консультаций или разработки индивидуальной системы посетите сайт Haoda Machine или свяжитесь с нашей технической командой .