Почему однородность глазури важна в современном производстве столовой посуды

Глазурь определяет не только внешний вид посуды, но и ее прочность, гладкость поверхности, а также соответствие требованиям безопасности пищевых продуктов.

Методы ручного распыления или погружения не обеспечивают должного качества покрытия, что приводит к неравномерному нанесению , изменению цвета и высокому расходу глазури — зачастую до 25% от общей стоимости производства.

В отличие от них, автоматические линии распыления глазури обеспечивают точную толщину покрытия с минимальным избыточным распылением.

Согласно данным Международной ассоциации производителей посуды , заводы, перешедшие на сервоприводные системы распыления, сообщили о сокращении расхода глазури на 30–40% и улучшении однородности покрытия на 50% в течение шести месяцев эксплуатации.

Как работает автоматическая линия по нанесению глазури методом распыления

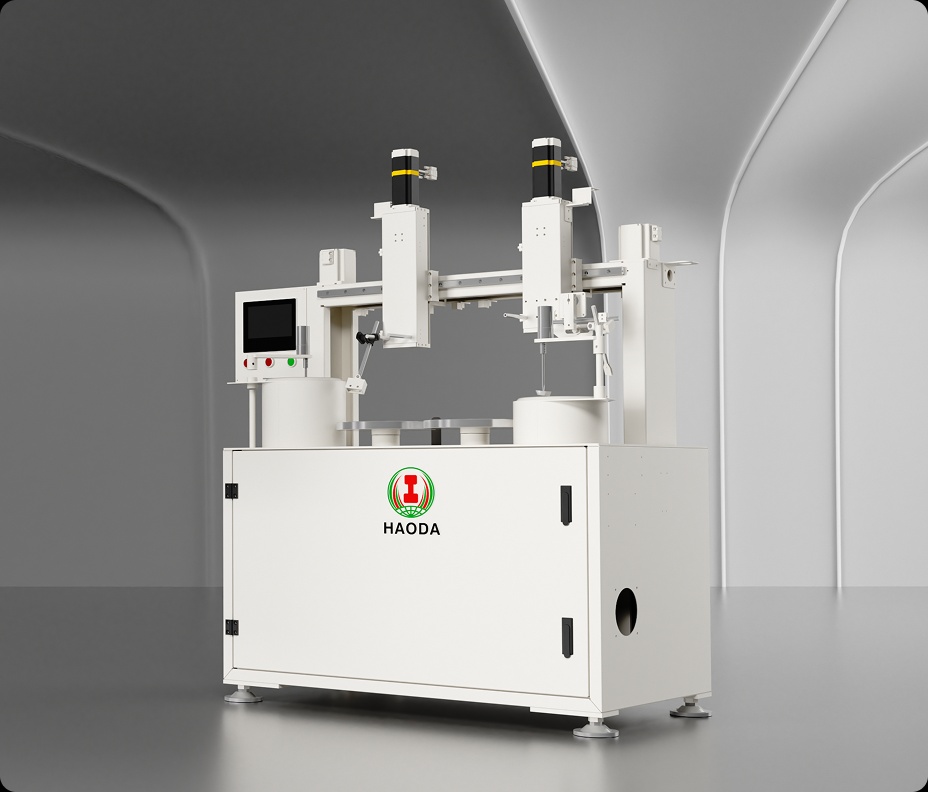

Система включает в себя сервоуправляемые распылители, регулируемые конвейеры и систему контроля давления с обратной связью, что обеспечивает равномерное покрытие глазурью каждого изделия.

Технологический процесс

Секция подачи: Тарелки или миски автоматически загружаются на вращающиеся подставки.

Предварительная мойка и сушка: удаляет пыль и остатки, обеспечивая чистое сцепление глазури.

Распыление с сервоуправлением: Несколько распылителей регулируют угол и давление в режиме реального времени в зависимости от формы изделия.

Установка для сбора излишков глазури: собирает и перерабатывает неиспользованную глазурь для повторной фильтрации.

Сушильный конвейер: перемещает глазурованные изделия непосредственно в туннели с контролируемой подачей горячего воздуха.

Каждая производственная линия обрабатывает до 3000 изделий в час , обеспечивая равномерность толщины глазури в пределах ±0,05 мм .

Количественно измеримые повышения эффективности

| Параметр | Ручное опрыскивание | Автоматическая линия остекления | Улучшение |

|---|---|---|---|

| Производительность (шт/час) | 800–1000 | 2500–3000 | +200% |

| Расход глазури | 100% базовый уровень | 65–70% | -30–35% |

| Уровень брака | 9–10% | 3–4% | -60% |

| Трудозатраты за смену | 6 операторов | 2 оператора | -67% |

| Потребление энергии | 100% базовый уровень | 80% от базового уровня | -20% |

| Цикл рентабельности инвестиций | — | 12–15 месяцев | — |

На основе сравнительного анализа производства в Юго-Восточной Азии и Европе (2024).

Высокоточные распылительные форсунки системы минимизируют потери глазури, обеспечивая при этом превосходное покрытие даже на сложных геометрических формах, таких как тарелки с бортиками или глубокие чаши.

Технические характеристики и проектирование системы

Автоматизированная линия по нанесению глазури включает в себя промышленную автоматизацию и интеллектуальную систему управления воздухом для достижения оптимальной производительности:

Краскопульты с сервоуправлением: динамическая регулировка угла, расстояния и объема.

Вращающиеся держатели заготовок: обеспечивают равномерное покрытие на 360°.

Система замкнутого контура регулирования давления воздуха: поддерживает постоянную скорость распыления и плотность струи.

Модуль рециркуляции глазури: собирает излишки распыляемой краски с эффективностью фильтрации более 85%.

Интеллектуальный интерфейс ПЛК: позволяет настраивать параметры в режиме реального времени и сохранять рецепты.

Беспыльная покрасочная камера: встроенная вентиляция и фильтрация воздуха для чистой и стабильной работы.

Конструкция системы обеспечивает равномерное покрытие глазурью каждого изделия, минимизируя при этом воздействие на окружающую среду.

Решение реальных проблем, возникающих на производстве.

1. Дефекты поверхности и доработка.

Неравномерная толщина глазури часто приводит к образованию микропор, подтеканию или неравномерному цвету. Автоматизированные системы поддерживают стабильные параметры покрытия, снижая процент переделок и брака более чем на 60% .

2. Зависимость от рабочей силы и квалификации

Ручное остекление требует высококвалифицированных операторов. Автоматизированная линия снижает зависимость от квалифицированных мастеров и позволяет обучить новых операторов за неделю.

3. Распыление и соблюдение экологических норм

Современные экологические стандарты требуют использования систем остекления замкнутого цикла с минимальными выбросами. Автоматизированные линии включают в себя камеры для повторного использования материалов и краскопульты с низким содержанием летучих органических соединений , что помогает предприятиям соответствовать стандартам ISO 14001 и требованиям ЕС по экодизайну.

Анализ рентабельности инвестиций и затрат

| Категория | Предварительная автоматизация | С глазурной линией | Улучшение |

|---|---|---|---|

| Совместное покрытие расходов на глазурь | 25% от общей стоимости | 15% | -40% |

| Затраты на рабочую силу | 150 000 долларов США в год | 85 000 долларов США в год | -43% |

| Коэффициент доработки | 9% | 3% | -67% |

| Время технического обслуживания | 12 часов в месяц | 5 часов в месяц | -58% |

| Период окупаемости инвестиций | — | 13 месяцев | — |

Эти данные согласуются с результатами исследования, опубликованного в журнале Manufacturing Automation Journal , подтверждающими, что автоматизированное глазурование является одним из наиболее экономически эффективных способов повышения качества отделки для средних производителей керамики.

Интеграция и масштабируемость

Линия распыления глазури может быть легко интегрирована со следующими системами:

Автоматизированные линии формовки и прокатки

Высокоскоростные сушильные и обжиговые туннели

Роботизированные системы погрузки/разгрузки

Цифровые принтеры для декорирования и контрольно-измерительные установки

Эта интеграция создает полностью автоматизированный процесс формовки и отделки, идеально подходящий для ориентированных на экспорт фабрик по производству посуды, которые отдают приоритет непрерывному, беспыльному и энергоэффективному производству.

Экологические и энергетические преимущества

Совет по энергоэффективности подтверждает, что компрессорное управление с сервоприводом и рециркуляция стекла могут снизить потребление энергии до 25% .

Кроме того, использование закрытых покрасочных камер снижает количество частиц глазури в воздухе на 90% , повышая безопасность на рабочем месте и обеспечивая соответствие нормативным требованиям стандартов ISO и CE.

Внедрение и техническая поддержка

Монтаж обычно занимает от 4 до 6 недель , включая механическую настройку, калибровку воздушного контура и обучение оператора.

Компания предоставляет пожизненную техническую поддержку, консультации по выбору глазурованных материалов и поддержку в логистике запасных частей.

Чтобы спланировать модернизацию вашей системы автоматизированной финишной обработки или запросить технические характеристики системы, посетите сайт Haoda Machine или свяжитесь с нашей инженерной командой .