Почему глазурование методом погружения по-прежнему важно в производстве керамики

Несмотря на достижения в области распылительных и электростатических систем, глазурование методом погружения остается одним из наиболее эффективных и универсальных методов отделки столовой посуды, особенно чашек, мисок и кружек.

Главное преимущество этого метода заключается в равномерном распределении покрытия и полном покрытии поверхности даже при сложной геометрии, чего трудно достичь с помощью распыления.

Однако ручное погружение глазури приводит к неравномерности и расточительству. Операторы часто сталкиваются с проблемой неравномерной толщины глазури и подтеков, что приводит к необходимости доработки или скоплению глазури у основания.

Автоматизированные системы глазурования методом погружения решают эти проблемы за счет стабилизации скорости погружения, контроля плотности глазури и рециркуляции неиспользованной глазури через закрытые циркуляционные резервуары.

Согласно данным Международной ассоциации производителей столовой посуды , предприятия, переходящие от ручного к автоматизированному погружению глазури, достигают сокращения отходов глазури на 40–60% и улучшения равномерности толщины покрытия на 35% в течение первого года.

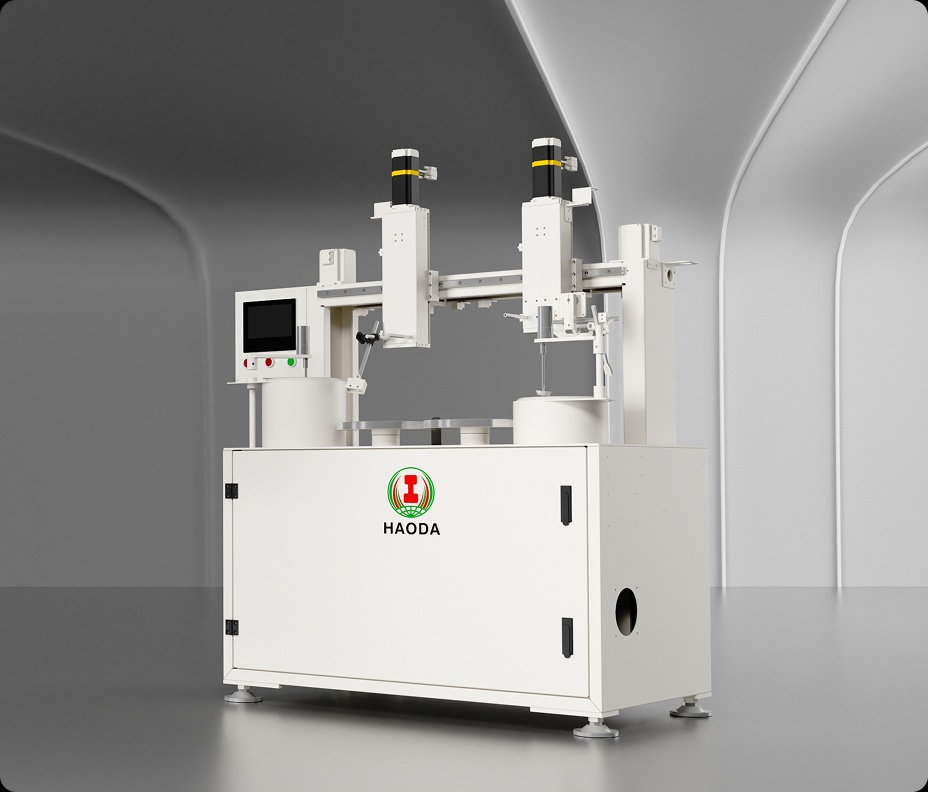

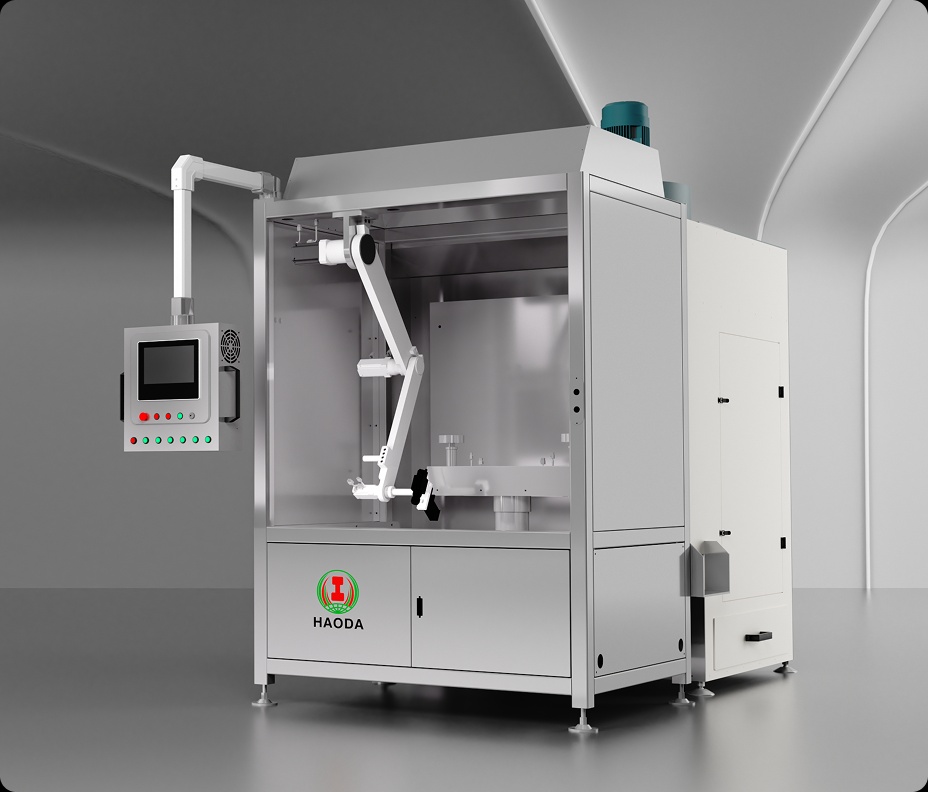

Как работает система погружного остекления

Система автоматизирует каждый этап процесса погружения и нанесения покрытия, обеспечивая одинаковую толщину глазури и гладкость поверхности всех изделий.

Технологический процесс

Предварительная сушка и очистка: обеспечивает отсутствие пыли на поверхностях для лучшего сцепления глазури.

Автоматизированный манипулятор для погружения: погружает керамическую посуду под контролируемыми углами и с заданной скоростью.

Резервуар для циркуляции глазури: поддерживает стабильную плотность за счет непрерывного перемешивания и фильтрации.

Секция сбора капель: удаляет излишки глазури и возвращает их в резервуар.

Сушильный конвейер: перемещает глазурованные изделия для сушки и проверки.

Каждый цикл занимает 20–25 секунд на изделие , что позволяет обрабатывать до 2400 изделий в час с контролируемой глубиной погружения и повторяемой толщиной глазурного слоя 0,25–0,35 мм .

Сравнение производительности и эффективности

| Метрика | Ручное погружение | Автоматизированное глазурование методом погружения | Улучшение |

|---|---|---|---|

| Производительность (шт/час) | 800–1000 | 2000–2400 | +150% |

| Отходы глазурных материалов | 15–20% | 6–8% | -60% |

| Допуск по толщине | ±0,15 мм | ±0,05 мм | +67% |

| Трудовые требования | 5–6 операторов | 2 оператора | -65% |

| Доля доработок/бракованных изделий | 8% | 3% | -62% |

| Период окупаемости инвестиций | — | 13–15 месяцев | — |

Данные о производительности производственных предприятий в Китае, Индии и Восточной Европе (2024 г.).

Благодаря сочетанию сервоуправляемого процесса погружения и системы рециркуляции глазури, данная установка обеспечивает стабильное качество продукции и позволяет добиться ощутимой экономии материалов и трудозатрат.

Технические особенности

Погружной рычаг с сервоприводом: регулирует скорость и время погружения в зависимости от веса и размера изделия.

Система циркуляции и фильтрации глазури: поддерживает постоянную вязкость и удаляет примеси.

Автоматический контроль плотности: датчики, работающие в режиме реального времени, обеспечивают стабильность состава глазури.

Модуль сбора и повторного использования капель: улавливает излишки глазури, сокращая количество отходов до 70%.

Смесительный бак с защитой от осадка: предотвращает расслоение глазури во время длительных производственных циклов.

Интерфейс управления на базе ПЛК: записывает параметры для каждой партии продукции и позволяет быстро вносить корректировки.

Сочетание цифровой точности и замкнутого контура циркуляции обеспечивает повторяемость на протяжении тысяч циклов, сводя к минимуму ручное вмешательство.

Реальные преимущества для производителей

1. Равномерное покрытие глазурью.

Каждое изделие покрывается идентичным слоем покрытия — это крайне важно для сохранения цвета и равномерности блеска после обжига.

2. Снижение затрат и повышение эффективности использования материалов.

Благодаря переработке глазури и минимизации излишков, предприятия могут ежегодно экономить 20–25% всего глазурного материала .

3. Стабильность процесса и предсказуемый результат.

Автоматизированная технология погружения обеспечивает стабильное время цикла и снижает утомляемость оператора, гарантируя стабильную производительность даже при многосменном производстве.

4. Простая интеграция с существующими линиями.

Система разработана таким образом, чтобы бесперебойно соединяться с этапами формования, сушки и обжига, не нарушая производственный процесс.

Анализ рентабельности инвестиций и затрат

| Категория | Ручной процесс | Автоматизированная система | Изменять |

|---|---|---|---|

| Ежегодное потребление глазури | 100% | 70% | -30% |

| Затраты на рабочую силу | 160 000 долларов США в год | 90 000 долларов США в год | -44% |

| Дефект/Переделка | 9% | 3,2% | -64% |

| Простой на техническое обслуживание | 10 часов в месяц | 4 часа в месяц | -60% |

| Окупаемость инвестиций | — | 14 месяцев | — |

Источник: Manufacturing Automation Journal

Благодаря этому ощутимому улучшению системы глазурования методом погружения являются одним из наиболее экономически эффективных способов модернизации автоматизации для малых и средних керамических заводов.

Интеграция и соблюдение экологических норм

Современные системы погружного остекления соответствуют экологическим стандартам ISO 14001 и CE:

Закрытые глазурные ванны: предотвращают разливы и загрязнение.

Фильтрационные установки: улавливают частицы глазури для повторного использования.

Вытяжная вентиляция и контроль летучих органических соединений: поддержание чистоты и соответствия нормативным требованиям на рабочем месте.

По данным Совета по энергоэффективности , автоматизация в сочетании с переработкой глазури может снизить потребление энергии на 18–22% при одновременном минимизировании сброса сточных вод, что делает этот процесс экономически и экологически устойчивым.

Внедрение и поддержка

Как правило, установка и ввод в эксплуатацию занимают 4–6 недель , включая калибровку системы и обучение операторов.

Компания предоставляет всестороннюю техническую поддержку, от проектирования компоновки до послемонтажного обслуживания.

Чтобы изучить возможности настройки системы или запросить оценку производительности, посетите сайт Haoda Machine или свяжитесь с нашей службой технической поддержки .