陶瓷制造的模块化革命

传统的陶瓷生产线通常比较固定——一旦建成,扩建或重新配置可能会耗费大量成本和时间。

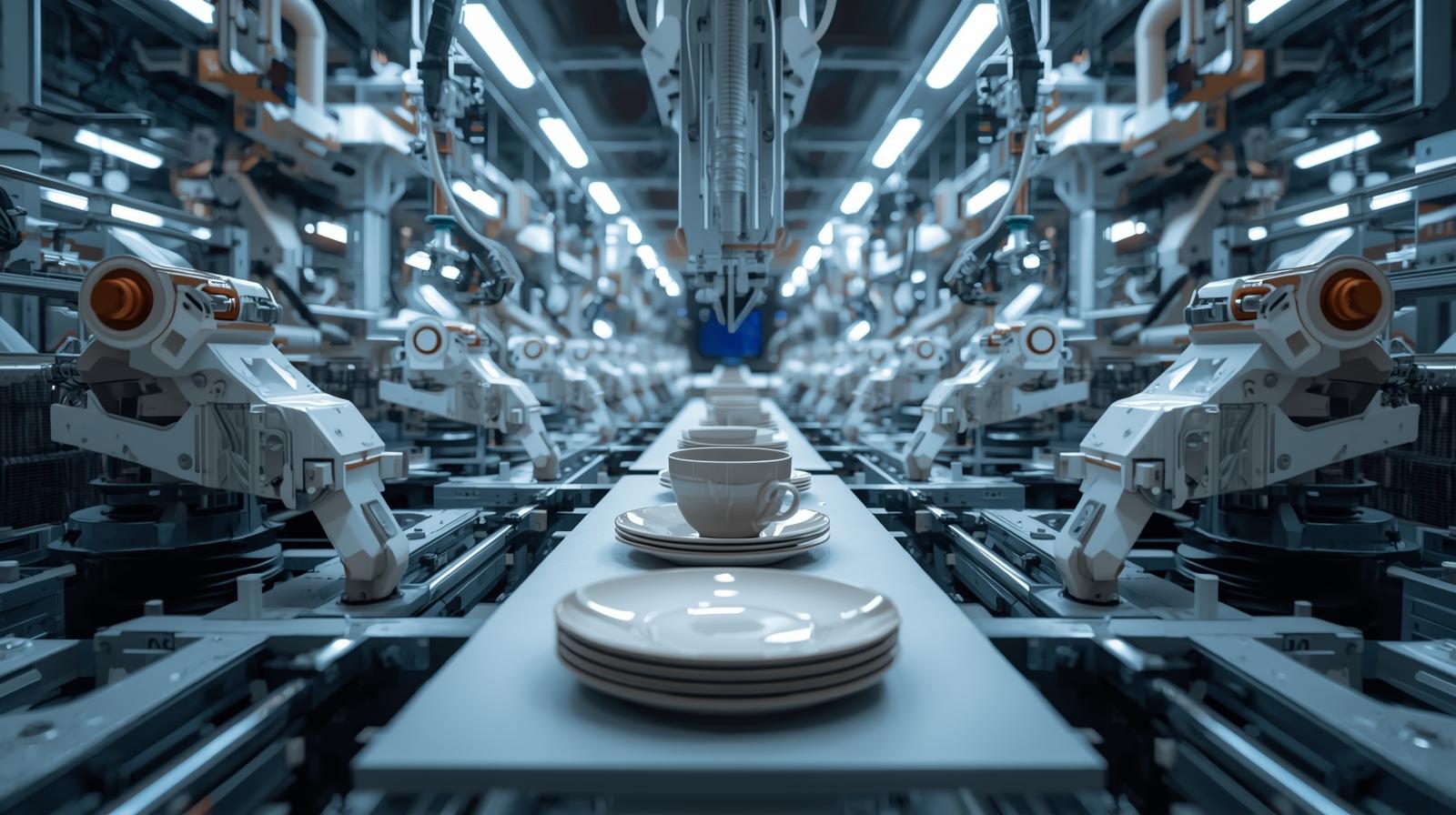

模块化陶瓷生产单元通过采用模块化工程方法改变了这种模式,其中每个关键工艺(成型、上釉、烧制、检验)都被开发成一个独立的、可连接的单元。

据 陶瓷工业协会称,模块化使制造商能够在保持完全流程自动化的同时,将项目部署时间缩短 40% ,安装成本降低 25% 。

模块化陶瓷生产单元的结构概述

每个模块化单元都是整个工厂的功能性“构建模块”,既可以独立运行,也可以集成到集中式网络中。

| 模块 | 核心组件 | 功能 | 控制集成 |

|---|---|---|---|

| 形成单元 | 辊压成型+伺服摇臂系统 | 黏土塑形和预干燥 | PLC驱动的过程逻辑 |

| 玻璃单元 | 机器人喷漆房+烘干机 | 均匀的釉面涂层 | 实时粘度监测 |

| 射击单元 | 隧道/梭式窑 + 热回收 | 可控烧结 | PID温度自动化 |

| 检查部门 | 视觉人工智能 + 分拣传送带 | 表面及缺陷检测 | MES 数据报告 |

| 包装单元 | 机器人包装和贴标 | 最终包装和物流同步 | ERP集成 |

这些模块通过工业以太网和云 MES连接,形成可扩展的架构,随着生产需求的演变而扩展。

模块化陶瓷系统的优势

| 类别 | 影响 | 描述 |

|---|---|---|

| 可扩展性 | 逐步扩大产能 | 随着需求增加,可添加更多模块 |

| 灵活性 | 混合产品类型 | 在餐具、陶器或卫生洁具之间切换 |

| 减少停机时间 | 独立运营 | 在不中断整条生产线的情况下进行维护 |

| 投资效率 | 按需付费模式 | 渐进式资本支出 |

| 空间利用 | 紧凑型布局 | 非常适合小型或多厂址工厂。 |

利用即插即用的工业设计,模块化单元可以在几周内而不是几个月内添加或重新安置新的生产线。

智能控制与数字化融合

每个模块化陶瓷生产单元都带有基于PLC-HMI-MES 集成的嵌入式控制层。

这确保了多个模块之间的同步、可追溯性和性能分析。

系统功能包括:

独立PLC控制器:每个模块均按照标准化协议自主运行。

中央 MES 仪表盘:监控生产数据、能源指标和质量 KPI。

远程连接:云集成可实现跨工厂监控。

数字孪生仿真:预测能源负荷、过程时间和缺陷趋势。

这种数字控制使制造商能够进行实时调整并优化性能,而无需进行物理重新配置。

量化绩效改进

| 绩效指标 | 传统系列 | 模块化系统 | 获得 |

|---|---|---|---|

| 安装期 | 20-24个月 | 12个月 | -45% |

| 扩张成本 | 高的 | 逐步升级 | -30% |

| 能源利用 | 75% | 90% | +20% |

| 机器正常运行时间 | 85% | 97% | +12% |

| 维护时间 | 8 小时/线 | 每模块2小时 | -75% |

(参考文献: 《制造自动化杂志》)

能源效率与可持续性

模块化方法自然而然地支持局部能源优化。

每个模块均配备专用的热回收系统、智能电机控制系统和水循环系统。

| 资源 | 优化技术 | 效率提升 |

|---|---|---|

| 热能 | 燃烧产生的废热回收 | +25% |

| 气流系统 | 变频控制风扇 | -18% |

| 用水量 | 闭环釉料回收 | -35% |

| 照明和暖通空调 | 物联网驱动的调度 | -10% |

所有豪达系统均符合ISO 50001和 CE 标准,确保环境可持续性和全球出口准备就绪。

全球应用与适应

昊达机械的模块化陶瓷生产单元解决方案已成功部署在亚洲、欧洲和中东的25多家工厂。

中国/越南:工厂安装成型+玻璃组件以满足季节性订单激增的需求。

波兰/德国:模块化改造提高了窑炉效率并集成了人工智能检测。

阿联酋/沙特阿拉伯:采用热回收技术的模块化酒店用品生产可降低 28% 的能源费用。

埃及/巴西:新型交钥匙模块化工厂在不到 14 个月的时间内实现全面投产。

这种适应性使制造商能够根据市场需求调整生产,同时保持全球各地技术一致性。

投资回报率和运营经济学

| 指标 | 常规系列 | 模块化系统 | 改变 |

|---|---|---|---|

| 初始投资 | 100% 基线 | 相当于70% | -30% |

| 人工成本 | 高的 | -50% | 降低运营成本 |

| 维护费用 | 全系统范围 | 本地化 | -35% |

| 生产灵活性 | 低的 | 高的 | +60% |

| 投资回报率周期 | 36个月 | 16-18个月 | 更快的回报 |

模块化陶瓷生产单元方法提供了长期的灵活性——工厂可以扩大或缩小产能,而不会造成重大的结构或财务压力。

昊达机械的全球工程技术专长

昊达机械提供集自动化、节能和智能控制于一体的交钥匙模块化系统。

主要优势包括:

完整的模块化生态系统——独立的成型、上釉和烧制模块,通过数字互联实现。

可扩展设计——可适应新建或现有工厂。

更快的部署速度——工厂即可完成安装,12 个月或更短时间内即可完成。

可持续发展合规性– ISO 50001 能源管理标准。

全球服务支持——提供多语种现场和远程协助。

通过采用模块化陶瓷生产单元,制造商可以实现更快的增长、更低的能源消耗和更大的长期灵活性,从而为陶瓷自动化的未来奠定坚实的基础。