จากโรงงานแบบดั้งเดิม สู่โรงงานเซรามิกอัจฉริยะ

โรงงานผลิตเซรามิกแบบดั้งเดิมมักพึ่งพาการตัดสินใจด้วยตนเองและระบบที่กระจัดกระจาย ซึ่งจำกัดประสิทธิภาพและความสม่ำเสมอ

โซลูชันโรงงานผลิตเซรามิกอัจฉริยะผสาน รวมระบบอัตโนมัติขั้นสูง การจัดการที่ขับเคลื่อนด้วยข้อมูล และการเชื่อมต่อ IoT ทำให้ผู้ผลิตสามารถควบคุมการขึ้นรูป การเคลือบ การเผา และการตรวจสอบจากระบบส่วนกลางเพียงระบบเดียว

ตามข้อมูลจาก สมาคมอุตสาหกรรมเซรามิก โรงงานเซรามิกอัจฉริยะสามารถ เพิ่มผลผลิตโดยรวมได้ถึง 35% ในขณะเดียวกันก็ลดผลิตภัณฑ์ที่ชำรุดได้ มากถึง 50% ผ่านการแก้ไขข้อมูลแบบเรียลไทม์และการบำรุงรักษาเชิงคาดการณ์

โครงสร้างหลักของโรงงานผลิตเซรามิกอัจฉริยะ

โรงงานผลิตเซรามิกอัจฉริยะถูกสร้างขึ้นโดยคำนึงถึง ข้อมูล การเชื่อมต่อ และระบบอัตโนมัติเป็น หลัก

ด้านล่างนี้คือสถาปัตยกรรมทั่วไปของโรงงานผลิตเซรามิกแบบดิจิทัล

| พื้นที่การทำงาน | ระบบกุญแจ | บทบาท | คุณสมบัติอัจฉริยะ |

|---|---|---|---|

| สายการผลิต | การขึ้นรูปด้วยระบบเซอร์โว / การหล่อแรงดันสูง | รูปทรงเครื่องจักรที่มีความแม่นยำสูง | การปรับเทียบแรงดันและความเร็วอัตโนมัติ |

| เส้นกระจก | หุ่นยนต์สำหรับงานเคลือบกระจกแบบจุ่มและพ่น | การควบคุมการเคลือบที่สม่ำเสมอ | การเพิ่มประสิทธิภาพการฉีดพ่นโดยใช้ AI |

| ส่วนการยิง | เตาเผาอุโมงค์พร้อมระบบกู้คืนพลังงาน | การประมวลผลด้วยความร้อน | การแมปอุณหภูมิแบบดิจิทัล |

| เขตตรวจสอบ | ระบบคัดแยกโดยใช้ภาพ | ตรวจจับความบกพร่องของสีและรูปทรง | ความแม่นยำของการเรียนรู้ของเครื่อง >98% |

| ศูนย์ข้อมูล | การผสานรวมระบบ Cloud MES + SCADA | การติดตามการผลิตแบบเรียลไทม์ | การแจ้งเตือนการบำรุงรักษาเชิงคาดการณ์ |

แต่ละระบบย่อยเชื่อมต่อกับ PLC ส่วนกลางและเครือข่าย SCADA ทำให้ผู้จัดการสามารถมองเห็นข้อมูลกระบวนการ การใช้พลังงาน และผลผลิตของผลิตภัณฑ์ทั่วทั้งโรงงานได้

การควบคุมแบบดิจิทัลและการซิงโครไนซ์กระบวนการ

หัวใจสำคัญของ โซลูชันโรงงานผลิตเซรามิกอัจฉริยะ อยู่ที่ความสามารถใน การประสานการทำงานทางกายภาพกับการควบคุมแบบดิจิทัล

เทคโนโลยีหลักประกอบด้วย:

เซ็นเซอร์ IoT สำหรับอุตสาหกรรม: ตรวจสอบอุณหภูมิ ความชื้น และความดันแบบเรียลไทม์

MES (ระบบการจัดการการผลิต): ตรวจสอบตัวชี้วัดประสิทธิภาพการผลิต (KPI) ประสิทธิภาพการทำงานของผู้ปฏิบัติงาน และการใช้ทรัพยากรวัสดุ

ระบบควบคุมคุณภาพด้วย AI: ตรวจจับข้อบกพร่องและแก้ไขความหนาหรือโทนสีของเคลือบโดยอัตโนมัติ

แดชบอร์ดบนระบบคลาวด์: ช่วยให้ผู้จัดการเข้าถึงสถานะของโรงงานผ่านอุปกรณ์พกพาได้จากทุกที่

ผลการศึกษาจาก วารสาร Manufacturing Automation Journal แสดงให้เห็นว่าโรงงานที่ใช้ระบบ MES และการบำรุงรักษาเชิงคาดการณ์ สามารถลด เวลาหยุดทำงานโดยไม่คาดคิดลงได้ 40% และเพิ่มผลผลิตได้ 25%

ประสิทธิภาพการใช้พลังงานและความยั่งยืน

โรงงานอัจฉริยะไม่ได้แค่ทำการทำงานอัตโนมัติเท่านั้น แต่ยังช่วยเพิ่มประสิทธิภาพอีกด้วย

โมดูลการจัดการพลังงานจะวิเคราะห์ไอเสียจากเตาเผา การไหลเวียนของอากาศในห้องเคลือบ และการใช้งานคอมเพรสเซอร์ เพื่อลดการสิ้นเปลืองพลังงานให้น้อยที่สุด

| แหล่งพลังงาน | วิธีการปรับให้เหมาะสม | การเพิ่มประสิทธิภาพ |

|---|---|---|

| ไอเสียเตาเผา | การนำความร้อนกลับมาใช้ใหม่สำหรับการอบแห้งเบื้องต้น | การนำพลังงานกลับมาใช้ใหม่เพิ่มขึ้น 22% |

| ระบบอากาศ | อุปกรณ์ปรับความถี่ (VFDs) | ประหยัดพลังงานไฟฟ้า 18% |

| น้ำ | การรีไซเคิลเคลือบแบบวงปิด | การบริโภคลดลง 35% |

| แสงสว่าง | การควบคุม LED อัจฉริยะ | ลดการใช้ไฟฟ้าลง 12% |

ระบบทั้งหมดสอดคล้องกับมาตรฐานด้านพลังงาน ISO 50001 เพื่อให้มั่นใจได้ว่าสอดคล้องกับแนวทางการผลิตที่เป็นมิตรต่อสิ่งแวดล้อม

การวิเคราะห์ข้อมูลแบบเรียลไทม์และการบำรุงรักษาเชิงคาดการณ์

ด้วยการเชื่อมต่อเซ็นเซอร์และระบบวิเคราะห์ AI ทีมงานซ่อมบำรุงจะได้รับ การแจ้งเตือนล่วงหน้า เกี่ยวกับความสึกหรอ ความผิดปกติของอุณหภูมิ หรือความไม่สมดุลของความดัน

แบบจำลองการพยากรณ์จะประเมินความน่าจะเป็นของความล้มเหลว ทำให้สามารถเปลี่ยนชิ้นส่วนอะไหล่ได้ ก่อนที่ จะเกิดการชำรุด

ความพร้อมใช้งาน: เฉลี่ย 98% ในทุกการติดตั้ง

ลดต้นทุนการบำรุงรักษา: 30–40%

อายุการใช้งานของชิ้นส่วนเพิ่มขึ้น: 25–35%

ระบบอัจฉริยะแบบเรียลไทม์นี้ช่วยยืดอายุการใช้งานของอุปกรณ์ได้อย่างมาก พร้อมทั้งรักษาคุณภาพการผลิตให้คงที่

การประยุกต์ใช้และการปรับตัวในระดับสากล

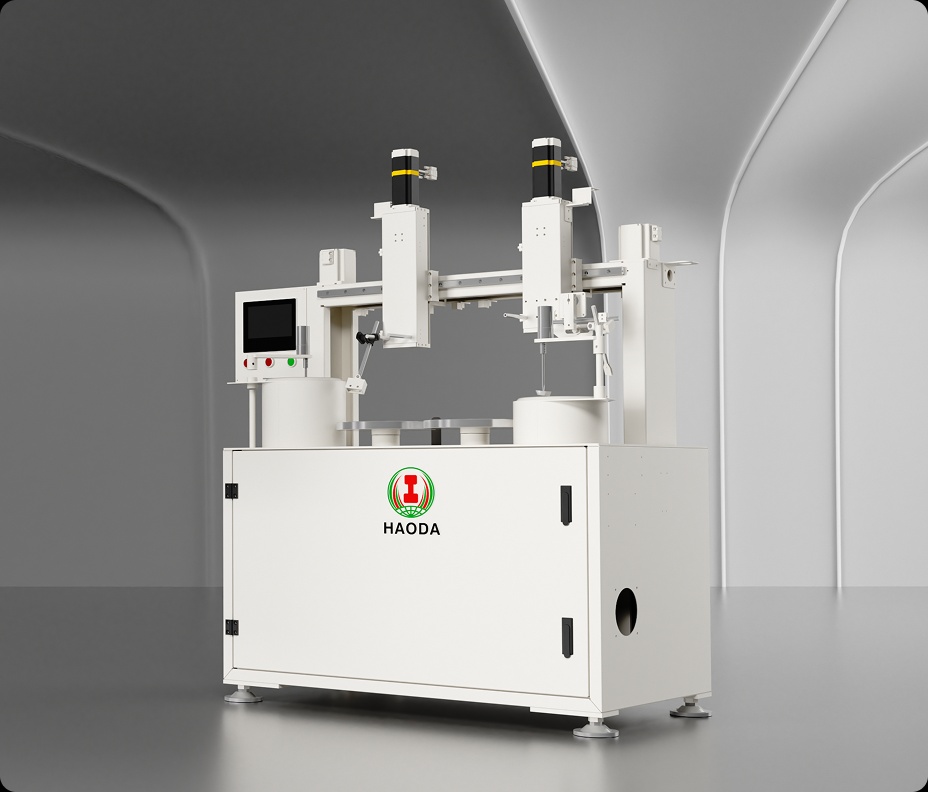

โซลูชันโรงงานเซรามิกอัจฉริยะ ของ Haoda Machine กำลังใช้งานอยู่ทั่วเอเชีย ยุโรป และตะวันออกกลาง ตั้งแต่ โรงงานผลิตเครื่องเคลือบดินเผาขนาดใหญ่ไป จนถึง โรงงานผลิตเครื่องใช้สำหรับโรงแรมแบบอัตโนมัติ

จีน / เวียดนาม: โรงงานอัจฉริยะแบบหลายสายการผลิต ผลิตได้มากกว่า 25,000 ชิ้นต่อวัน พร้อมระบบควบคุม MES เต็มรูปแบบ

อิตาลี / โปแลนด์: โรงงานเก่าที่ได้รับการปรับปรุงใหม่ เปลี่ยนโฉมเป็นโรงงานอัจฉริยะดิจิทัลด้วยระบบ SCADA + การตรวจสอบด้วย AI

ซาอุดีอาระเบีย / สหรัฐอาหรับเอมิเรตส์: โรงงานแบบครบวงจรที่ประหยัดพลังงาน ออกแบบมาเพื่อสภาพแวดล้อมที่มีอุณหภูมิสูงและต่ำมาก

บราซิล / อียิปต์: สร้างโรงงานใหม่ตั้งแต่เริ่มต้น โดยบูรณาการแดชบอร์ดบนคลาวด์และระบบฝึกอบรมหลายภาษา

แต่ละโครงการแสดงให้เห็นว่าสถาปัตยกรรมดิจิทัลปรับตัวให้เข้ากับขนาดการผลิตที่แตกต่างกันและสภาพทรัพยากรในท้องถิ่นได้อย่างไร ซึ่งช่วยให้ผู้ผลิตเซรามิกทุกรายสามารถสร้างระบบอัตโนมัติที่ปรับขนาดได้

ผลตอบแทนจากการลงทุนและมูลค่าทางธุรกิจ

| เมตริก | พืชแบบดั้งเดิม | โซลูชันพืชอัจฉริยะ |

|---|---|---|

| การใช้พลังงาน | ฐาน 100% | -25% |

| ต้นทุนแรงงาน | ฐาน 100% | -60% |

| อัตราข้อบกพร่อง | 10% | 3% |

| เวลาหยุดทำงาน | สูง | ระบบคาดการณ์ล่วงหน้า มีเวลาทำงาน 98% |

| ระยะเวลา ROI | - | 16–18 เดือน |

โดยทั่วไปแล้ว ผลตอบแทนจากการลงทุนใน โซลูชันโรงงานผลิตเซรามิกอัจฉริยะ จะเกิดขึ้นภายใน 1.5 ปี ซึ่งส่วนใหญ่มาจากการประหยัดพลังงาน การลดของเสีย และการเพิ่มประสิทธิภาพแรงงาน

โซลูชันโรงงานอัจฉริยะแบบครบวงจรจาก Haoda Machine

บริษัท Haoda Machine ให้บริการแบบครบวงจรสำหรับการสร้างโรงงานผลิตเซรามิกอัจฉริยะอย่างเต็มรูปแบบ ตั้งแต่การจัดหาอุปกรณ์ไปจนถึงการทดสอบระบบดิจิทัลและการจัดการข้อมูล

ข้อดีหลักๆ ได้แก่:

ระบบนิเวศอัตโนมัติแบบครบวงจร – ระบบการขึ้นรูป การเคลือบ การเผา และการตรวจสอบทั้งหมดอยู่ภายใต้แพลตฟอร์มอัจฉริยะเดียว

การผสานรวมข้อมูลข้ามแพลตฟอร์ม – การซิงโครไนซ์ PLC, MES และระบบคลาวด์ เพื่อให้มองเห็นภาพรวมได้อย่างสมบูรณ์

โครงสร้างพื้นฐานประหยัดพลังงาน – ได้รับการรับรองมาตรฐาน ISO 50001 และ CE ทั้งระบบการกู้คืนความร้อน การรีไซเคิลน้ำ และการควบคุม VFD

ระบบคุณภาพ AI – การตรวจสอบด้วยการเรียนรู้เชิงลึกเพื่อพื้นผิวภาชนะที่ไร้ที่ติ

การสนับสนุนด้านวิศวกรรมทั่วโลก – การติดตั้งในสถานที่ การตรวจสอบระยะไกล และการฝึกอบรมหลายภาษา

ด้วยการเปลี่ยนกระบวนการผลิตเซรามิกแบบดั้งเดิมให้เป็นการดำเนินงานอัจฉริยะที่ขับเคลื่อนด้วยข้อมูล บริษัท Haoda Machine ช่วยให้ผู้ผลิตสามารถบรรลุ ความแม่นยำ ความสามารถในการขยายขนาด และความยั่งยืน ไปพร้อมๆ กัน

หากต้องการคำปรึกษาหรือความร่วมมือทางเทคนิค โปรดเยี่ยมชม เว็บไซต์ Haoda Machine หรือ ติดต่อผู้เชี่ยวชาญของเราได้ที่นี่