เหตุใดการเคลือบแบบจุ่มจึงยังคงมีความสำคัญในการผลิตเซรามิก

แม้ว่าจะมีพัฒนาการด้านระบบพ่นและระบบไฟฟ้าสถิตแล้วก็ตาม การเคลือบแบบจุ่ม ยังคงเป็นหนึ่งในวิธีการเคลือบที่ได้ผลและปรับใช้ได้ดีที่สุดสำหรับเครื่องใช้บนโต๊ะอาหาร โดยเฉพาะอย่างยิ่งสำหรับถ้วย ชาม และแก้ว

จุดเด่นสำคัญของเทคโนโลยีนี้อยู่ที่ การกระจายตัวของสารเคลือบที่สม่ำเสมอ และ การปกคลุมพื้นผิวอย่างทั่วถึง แม้ในรูปทรงเรขาคณิตที่ซับซ้อน ซึ่งเป็นสิ่งที่ทำได้ยากด้วยวิธีการพ่นแบบทั่วไป

อย่างไรก็ตาม การจุ่มเคลือบด้วยมือมีความไม่แน่นอนและสิ้นเปลือง ผู้ปฏิบัติงานมักประสบปัญหาเรื่องความหนาของเคลือบที่ไม่สม่ำเสมอและการไหลหยด ทำให้ต้องแก้ไขใหม่หรือเคลือบไหลรวมกันที่ฐาน

ระบบเคลือบแบบจุ่มอัตโนมัติช่วยแก้ไขปัญหาเหล่านี้ได้โดยการรักษาระดับความเร็วในการจุ่ม ควบคุมความหนาแน่นของน้ำเคลือบ และนำน้ำเคลือบที่ไม่ได้ใช้กลับมาใช้ใหม่ผ่านถังหมุนเวียนแบบปิด

ตามข้อมูลจาก สมาคมผู้ผลิตเครื่องใช้บนโต๊ะอาหารนานาชาติ โรงงานที่เปลี่ยนจากกระบวนการเคลือบแบบใช้แรงงานคนไปเป็นแบบอัตโนมัติ สามารถ ลดปริมาณของเสียจากการเคลือบได้ 40-60% และได้ ความสม่ำเสมอของความหนาที่ดีขึ้น 35% ภายในปีแรก

วิธีการทำงานของระบบการเคลือบแบบจุ่ม

ระบบนี้จะทำการทำให้ทุกขั้นตอนของการจุ่มและการเคลือบเป็นไปโดยอัตโนมัติ เพื่อให้มั่นใจได้ว่าความหนาของเคลือบและพื้นผิวเรียบเนียนสม่ำเสมอในทุกชิ้นงาน

ผังกระบวนการ

การเตรียมพื้นผิวให้แห้งและสะอาด: ช่วยให้พื้นผิวปราศจากฝุ่น เพื่อให้สีเคลือบยึดเกาะได้ดี

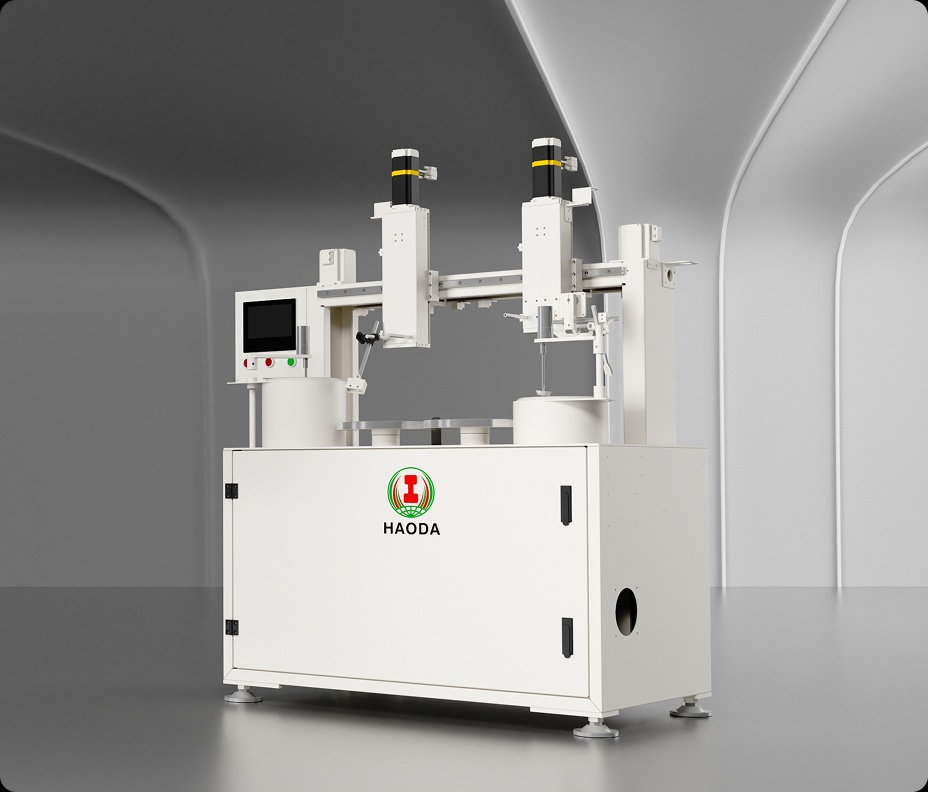

แขนจุ่มอัตโนมัติ: จุ่มเครื่องเซรามิกในมุมและความเร็วที่ควบคุมได้

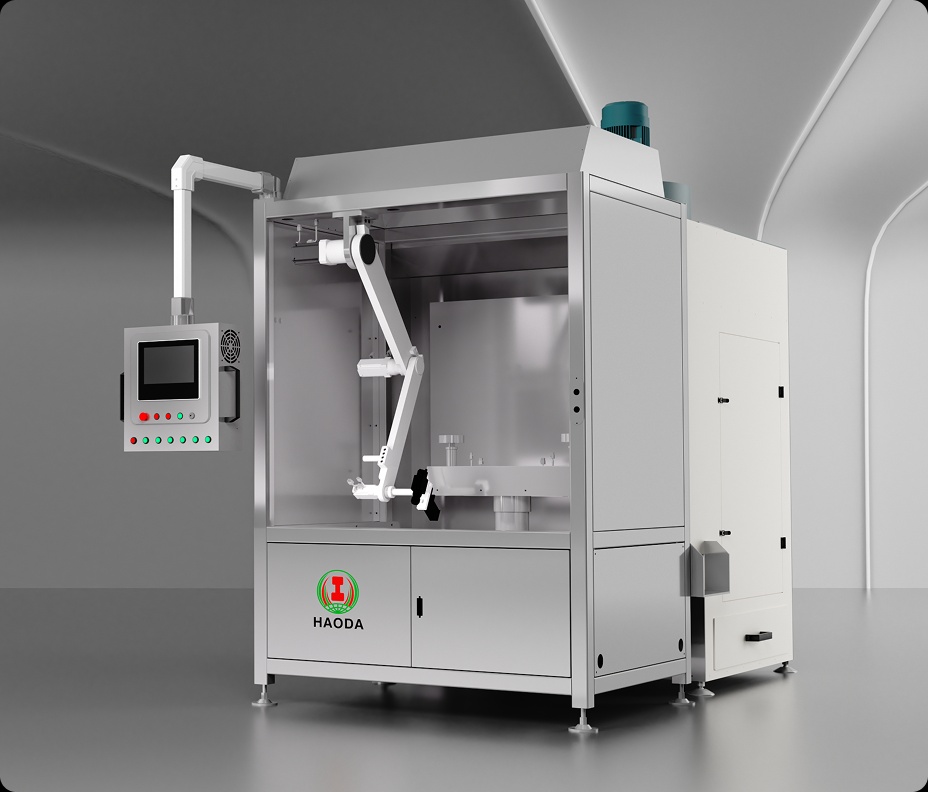

ถังหมุนเวียนน้ำเคลือบ: ช่วยรักษาระดับความหนาแน่นให้คงที่ด้วยการกวนและการกรองอย่างต่อเนื่อง

ส่วนดักจับน้ำเคลือบส่วนเกิน: ทำหน้าที่กำจัดน้ำเคลือบส่วนเกินและส่งกลับไปยังถัง

สายพานลำเลียงสำหรับอบแห้ง: ลำเลียงชิ้นงานเคลือบเพื่อนำไปอบแห้งและตรวจสอบ

แต่ละรอบการทำงานใช้เวลา 20-25 วินาทีต่อชิ้น รองรับการผลิตได้สูงสุด 2,400 ชิ้นต่อชั่วโมง ด้วยความลึกในการจุ่มที่ควบคุมได้และความหนาของชั้นเคลือบที่สม่ำเสมอที่ 0.25-0.35 มม .

การเปรียบเทียบประสิทธิภาพและประสิทธิผล

| เมตริก | การจุ่มด้วยมือ | ระบบเคลือบสีแบบจุ่มอัตโนมัติ | การปรับปรุง |

|---|---|---|---|

| ผลผลิต (ชิ้น/ชั่วโมง) | 800–1,000 | 2,000–2,400 | +150% |

| เศษวัสดุเคลือบ | 15–20% | 6–8% | -60% |

| ความคลาดเคลื่อนของความหนา | ±0.15 มม. | ±0.05 มม. | +67% |

| ความต้องการแรงงาน | ผู้ปฏิบัติงาน 5-6 คน | 2 ผู้ปฏิบัติงาน | -65% |

| อัตราการแก้ไขงาน/ข้อบกพร่อง | 8% | 3% | -62% |

| ระยะเวลา ROI | - | 13–15 เดือน | - |

ข้อมูลผลการดำเนินงานจากโรงงานผลิตในประเทศจีน อินเดีย และยุโรปตะวันออก (ปี 2024)

ด้วยการผสมผสานการเคลื่อนที่แบบจุ่มที่ควบคุมด้วยเซอร์โวและระบบหมุนเวียนน้ำเคลือบ การตั้งค่านี้จึงรับประกันคุณภาพของผลิตภัณฑ์ที่สม่ำเสมอ พร้อมทั้งประหยัดวัสดุและแรงงานได้อย่างเห็นได้ชัด

จุดเด่นทางเทคนิค

แขนจุ่มควบคุมด้วยระบบเซอร์โว: ปรับความเร็วและระยะเวลาในการจุ่มตามน้ำหนักและขนาดของสิ่งของ

ระบบหมุนเวียนและกรองน้ำเคลือบ: ช่วยรักษาระดับความหนืดให้คงที่และกำจัดสิ่งเจือปน

การตรวจสอบความหนาแน่นอัตโนมัติ: เซ็นเซอร์แบบเรียลไทม์ช่วยให้มั่นใจได้ว่าส่วนผสมของเคลือบมีความเสถียร

โมดูลดักจับและนำเคลือบส่วนเกินกลับมาใช้ใหม่: ดักจับเคลือบส่วนเกิน ช่วยลดของเสียได้มากถึง 70%

ถังผสมป้องกันการตกตะกอน: ป้องกันการแยกตัวของเคลือบในระหว่างการผลิตต่อเนื่องเป็นเวลานาน

อินเทอร์เฟซควบคุมแบบ PLC: บันทึกพารามิเตอร์สำหรับผลิตภัณฑ์แต่ละล็อตและช่วยให้ปรับเปลี่ยนได้อย่างรวดเร็ว

การผสานรวมความแม่นยำแบบดิจิทัลและการหมุนเวียนแบบวงปิด ช่วยให้มั่นใจได้ถึงความสม่ำเสมอในการใช้งานหลายพันรอบ พร้อมทั้งลดการแทรกแซงด้วยตนเองให้น้อยที่สุด

ประโยชน์ที่จับต้องได้สำหรับผู้ผลิต

1. การเคลือบสีที่สม่ำเสมอ

ทุกชิ้นจะได้รับการเคลือบผิวชั้นเดียวกัน ซึ่งเป็นสิ่งสำคัญต่อความคงตัวของสีและความเงางามที่สม่ำเสมอหลังการเผา

2. การลดต้นทุนและเพิ่มประสิทธิภาพการใช้ทรัพยากร

ด้วยการรีไซเคิลน้ำเคลือบและลดการรั่วไหลให้น้อยที่สุด โรงงานสามารถประหยัด วัสดุเคลือบได้ 20-25% ของปริมาณทั้งหมด ต่อปี

3. ความเสถียรของกระบวนการและผลลัพธ์ที่คาดการณ์ได้

ระบบจุ่มอัตโนมัติช่วยรักษาเวลาการทำงานให้คงที่และลดความเหนื่อยล้าของผู้ปฏิบัติงาน ทำให้มั่นใจได้ถึงปริมาณงานที่คงที่แม้ในระหว่างการผลิตหลายกะ

4. ผสานรวมเข้ากับระบบที่มีอยู่เดิมได้อย่างง่ายดาย

ระบบนี้ได้รับการออกแบบมาให้เชื่อมต่อกับขั้นตอนการขึ้นรูป การอบแห้ง และการเผาได้อย่างราบรื่น โดยไม่รบกวนกระบวนการผลิต

การวิเคราะห์ผลตอบแทนจากการลงทุนและต้นทุน

| หมวดหมู่ | กระบวนการด้วยตนเอง | ระบบอัตโนมัติ | เปลี่ยน |

|---|---|---|---|

| ปริมาณการใช้สีเคลือบต่อปี | 100% | 70% | -30% |

| ต้นทุนแรงงาน | 160,000 ดอลลาร์สหรัฐต่อปี | 90,000 ดอลลาร์สหรัฐต่อปี | -44% |

| ข้อบกพร่อง/การแก้ไข | 9% | 3.2% | -64% |

| การหยุดซ่อมบำรุง | 10 ชั่วโมง/เดือน | 4 ชั่วโมง/เดือน | -60% |

| ระยะเวลาคืนทุนจากการลงทุน (ROI Payback) | - | 14 เดือน | - |

ที่มา: วารสารการผลิตอัตโนมัติ (Manufacturing Automation Journal)

การปรับปรุงที่วัดผลได้นี้ ทำให้ระบบเคลือบแบบจุ่มเป็นหนึ่งใน การอัพเกรดระบบอัตโนมัติที่คุ้มค่าที่สุด สำหรับโรงงานเซรามิกขนาดเล็กและขนาดกลาง

การบูรณาการและการปฏิบัติตามข้อกำหนดด้านสิ่งแวดล้อม

ระบบกระจกจุ่มสมัยใหม่ถูกสร้างขึ้นเพื่อให้เป็นไปตามมาตรฐานด้านสิ่งแวดล้อม ISO 14001 และ CE:

ถังเคลือบปิดสนิท: ป้องกันการหกและการปนเปื้อน

หน่วยกรอง: ดักจับอนุภาคเคลือบเพื่อนำกลับมาใช้ใหม่

การระบายอากาศและการควบคุมสารประกอบอินทรีย์ระเหยง่าย (VOC): รักษาความสะอาดและปฏิบัติตามข้อกำหนดของสภาพแวดล้อมการทำงาน

จากข้อมูลของ สภาประสิทธิภาพการใช้พลังงาน การใช้ระบบอัตโนมัติร่วมกับการรีไซเคิลกระจกสามารถลด การใช้พลังงานได้ 18–22% พร้อมทั้งลดปริมาณน้ำเสีย ทำให้มีความยั่งยืนทั้งในด้านเศรษฐกิจและสิ่งแวดล้อม

การดำเนินการและการสนับสนุน

โดยทั่วไป การติดตั้งและการทดสอบระบบจะใช้เวลา 4-6 สัปดาห์ ซึ่งรวมถึงการปรับเทียบระบบและการฝึกอบรมผู้ปฏิบัติงาน

บริษัทให้บริการความช่วยเหลือทางเทคนิคอย่างครบวงจร ตั้งแต่การออกแบบผังงานไปจนถึงการบำรุงรักษาหลังการติดตั้ง

หากต้องการศึกษาเพิ่มเติมเกี่ยวกับการปรับแต่งระบบ หรือขอรับการประเมินประสิทธิภาพ โปรดเยี่ยมชม เว็บไซต์ Haoda Machine หรือ ติดต่อทีมสนับสนุนด้านเทคนิคของเรา