เหตุใดความสม่ำเสมอของเคลือบผิวจึงมีความสำคัญในการผลิตเครื่องใช้บนโต๊ะอาหารสมัยใหม่

การเคลือบผิวไม่เพียงแต่กำหนดความสวยงามของเครื่องใช้บนโต๊ะอาหารเท่านั้น แต่ยังรวมถึงความทนทาน ความเรียบเนียน และการปฏิบัติตามมาตรฐานความปลอดภัยด้านอาหารด้วย

วิธีการพ่นหรือจุ่มด้วยมือมีความไม่สม่ำเสมอ ส่งผลให้ การเคลือบไม่เรียบเนียน สีแตกต่าง กัน และ สิ้นเปลืองน้ำยาเคลือบสูง ซึ่งมักคิดเป็นสัดส่วนถึง 25% ของต้นทุนการผลิตทั้งหมด

ในทางตรงกันข้าม สายการพ่นเคลือบอัตโนมัติ ช่วยให้ได้ความหนาของชั้นเคลือบที่แม่นยำโดยมีการพ่นเกินน้อยที่สุด

จากข้อมูลของ สมาคมผู้ผลิตเครื่องใช้บนโต๊ะอาหารนานาชาติ โรงงานที่อัปเกรดมาใช้ระบบพ่นเคลือบแบบขับเคลื่อนด้วยเซอร์โวรายงานว่า สามารถลดการใช้เคลือบลงได้ 30-40% และ ปรับปรุงความสม่ำเสมอของการเคลือบได้ 50% ภายในระยะเวลาหกเดือนของการใช้งาน

วิธีการทำงานของสายการพ่นเคลือบอัตโนมัติ

ระบบนี้ผสานรวมปืนพ่นสีที่ควบคุมด้วยเซอร์โว สายพานลำเลียงที่ปรับได้ และระบบตรวจสอบแรงดันแบบวงปิด เพื่อให้มั่นใจได้ว่าสีเคลือบจะเคลือบชิ้นงานทุกชิ้นอย่างสม่ำเสมอ

ผังกระบวนการ

ส่วนป้อนอาหาร: จานหรือชามจะถูกวางลงบนรางหมุนโดยอัตโนมัติ

ขั้นตอนการล้างและเช็ดแห้งก่อนเคลือบ: ขจัดฝุ่นหรือสิ่งตกค้างเพื่อให้มั่นใจว่าสารเคลือบจะยึดเกาะได้ดี

การพ่นแบบควบคุมด้วยเซอร์โว: ปืนพ่นหลายตัวจะปรับมุมและแรงดันแบบเรียลไทม์ตามรูปทรงของชิ้นงาน

หน่วยเก็บรวบรวมสีเคลือบส่วนเกิน: รวบรวมและนำสีเคลือบที่ไม่ได้ใช้กลับมาใช้ใหม่เพื่อกรองซ้ำ

สายพานลำเลียงสำหรับอบแห้ง: ลำเลียงชิ้นงานเคลือบไปยังอุโมงค์ลมร้อนควบคุมอุณหภูมิโดยตรง

แต่ละสายการผลิตรองรับการผลิต ได้สูงสุด 3,000 ชิ้นต่อชั่วโมง โดยรักษาความสม่ำเสมอของความหนาของเคลือบให้อยู่ภายใน ±0.05 มม .

การวัดผลการเพิ่มประสิทธิภาพ

| พารามิเตอร์ | การพ่นด้วยมือ | สายกระจกอัตโนมัติ | การปรับปรุง |

|---|---|---|---|

| ผลผลิต (ชิ้น/ชั่วโมง) | 800–1,000 | 2,500–3,000 | +200% |

| การบริโภคเคลือบ | ฐาน 100% | 65–70% | -30–35% |

| อัตราข้อบกพร่อง | 9–10% | 3–4% | -60% |

| ค่าแรงต่อกะ | 6 ผู้ปฏิบัติงาน | 2 ผู้ปฏิบัติงาน | -67% |

| การใช้พลังงาน | ฐาน 100% | ฐาน 80% | -20% |

| วงจร ROI | - | 12–15 เดือน | - |

อ้างอิงจากการเปรียบเทียบมาตรฐานการผลิตในเอเชียตะวันออกเฉียงใต้และยุโรป (ปี 2024)

หัวฉีดพ่นที่มีความแม่นยำสูงของระบบนี้ช่วยลดการสูญเสียเคลือบให้น้อยที่สุด ในขณะที่ยังคงรักษาการปกคลุมที่ดีเยี่ยมแม้บนรูปทรงเรขาคณิตที่ซับซ้อน เช่น จานขอบ หรือชามทรงลึก

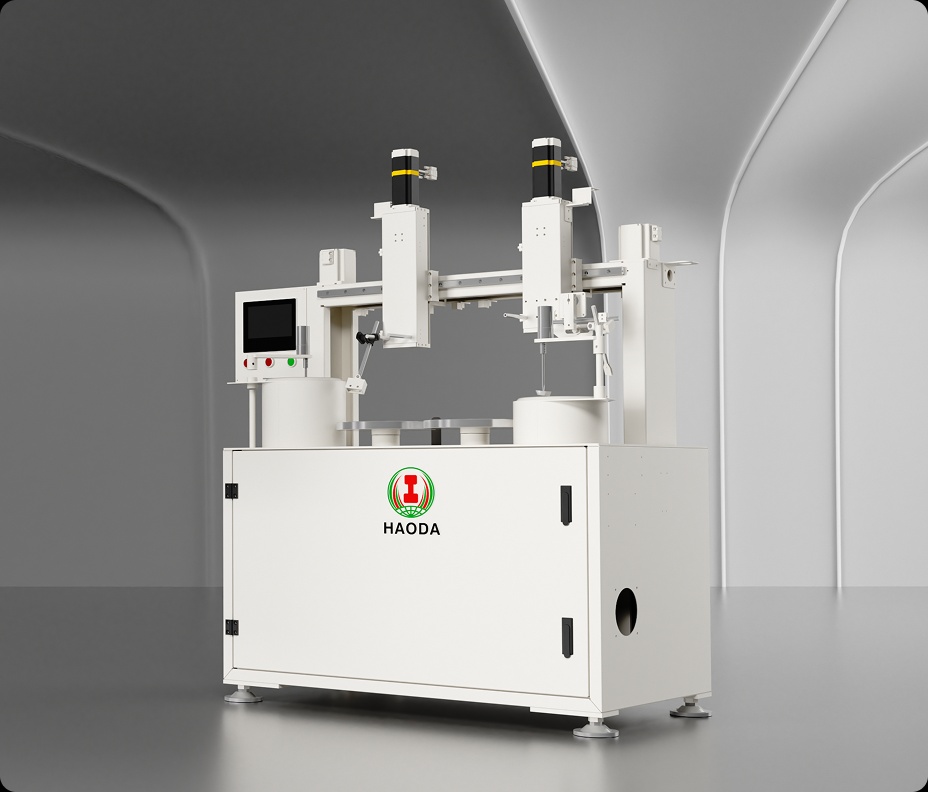

จุดเด่นทางเทคนิคและการออกแบบระบบ

สายการพ่นเคลือบอัตโนมัติผสานรวม ระบบอัตโนมัติระดับอุตสาหกรรมและการจัดการอากาศอัจฉริยะ เพื่อประสิทธิภาพสูงสุด:

ปืนพ่นสีแบบควบคุมด้วยเซอร์โว: ปรับมุม ระยะ และปริมาณสีได้อย่างแม่นยำ

ตัวจับยึดชิ้นงานแบบหมุนได้: ช่วยให้มั่นใจได้ว่าการเคลือบจะสม่ำเสมอทั่วทั้ง 360°

ระบบแรงดันอากาศแบบวงปิด: ช่วยรักษาระดับความเร็วและความหนาแน่นของละอองสเปรย์ให้คงที่

โมดูลรีไซเคิลสีเคลือบ: ดักจับละอองสีที่กระเด็นออกมาด้วยประสิทธิภาพการกรองมากกว่า 85%

อินเทอร์เฟซ PLC อัจฉริยะ: ช่วยให้สามารถปรับพารามิเตอร์และบันทึกสูตรได้แบบเรียลไทม์

ห้องพ่นสีไร้ฝุ่น: มีระบบระบายอากาศและกรองอากาศในตัว เพื่อการทำงานที่สะอาดและเสถียร

การออกแบบระบบนี้ช่วยให้มั่นใจได้ว่าชิ้นงานทุกชิ้นจะได้รับการเคลือบที่สม่ำเสมอ พร้อมทั้งลดผลกระทบต่อสิ่งแวดล้อมให้น้อยที่สุด

การแก้ไขปัญหาที่เกิดขึ้นจริงในโรงงาน

1. ข้อบกพร่องบนพื้นผิวและการแก้ไขงาน

ความหนาของเคลือบที่ไม่สม่ำเสมอ มักนำไปสู่รูพรุน การไหลย้อย หรือสีที่ไม่เท่ากัน ระบบอัตโนมัติช่วยรักษาค่าพารามิเตอร์การเคลือบให้คงที่ ลดอัตราการแก้ไขงานและการปฏิเสธชิ้นงานได้มากกว่า 60%

2. การพึ่งพาแรงงานและทักษะ

การติดตั้งกระจกด้วยมือต้องใช้ผู้ปฏิบัติงานที่มีทักษะสูง สายการผลิตอัตโนมัติช่วยลดการพึ่งพาช่างฝีมือและช่วยให้สามารถฝึกอบรมผู้ปฏิบัติงานใหม่ได้ภายในหนึ่งสัปดาห์

3. การพ่นสีเกินและการปฏิบัติตามกฎระเบียบด้านสิ่งแวดล้อม

มาตรฐานด้านสิ่งแวดล้อมสมัยใหม่กำหนดให้ใช้ระบบกระจกแบบวงปิดที่มีการปล่อยมลพิษน้อยที่สุด สายการผลิตอัตโนมัติผสานรวม ห้องรีไซเคิลและปืนพ่นสีที่มีสารประกอบอินทรีย์ระเหยง่ายต่ำ (VOC) ช่วยให้โรงงานต่างๆ สามารถปฏิบัติตามมาตรฐาน ISO 14001 และข้อกำหนดด้านการออกแบบเชิงนิเวศของสหภาพยุโรปได้

การวิเคราะห์ผลตอบแทนจากการลงทุนและต้นทุน

| หมวดหมู่ | ก่อนการทำงานอัตโนมัติ | ด้วยเส้นเคลือบเงา | การปรับปรุง |

|---|---|---|---|

| ส่วนแบ่งต้นทุนการเคลือบ | 25% ของต้นทุนทั้งหมด | 15% | -40% |

| ต้นทุนแรงงาน | 150,000 ดอลลาร์สหรัฐต่อปี | 85,000 ดอลลาร์สหรัฐต่อปี | -43% |

| อัตราการแก้ไขงาน | 9% | 3% | -67% |

| เวลาบำรุงรักษา | 12 ชั่วโมง/เดือน | 5 ชั่วโมง/เดือน | -58% |

| ระยะเวลา ROI | - | 13 เดือน | - |

ตัวเลขเหล่านี้สอดคล้องกับการวิจัยจาก วารสาร Manufacturing Automation Journal ซึ่งยืนยันว่าการเคลือบผิวอัตโนมัติเป็นหนึ่งใน วิธีการปรับปรุงคุณภาพขั้นสุดท้ายที่คุ้มค่าที่สุด สำหรับผู้ผลิตเซรามิกขนาดกลาง

การบูรณาการและความสามารถในการขยายขนาด

สายการพ่นเคลือบสามารถผสานรวมเข้ากับระบบต่างๆ ได้อย่างราบรื่น:

สายการขึ้นรูปและรีดอัตโนมัติ

อุโมงค์อบแห้งและเผาความเร็วสูง

ระบบขนถ่ายสินค้าด้วยหุ่นยนต์

เครื่องพิมพ์ตกแต่งดิจิทัลและหน่วยตรวจสอบ

การผสานรวมนี้สร้างกระบวนการทำงานอัตโนมัติอย่างสมบูรณ์ตั้งแต่การขึ้นรูปจนถึงการตกแต่งขั้นสุดท้าย ซึ่งเหมาะอย่างยิ่งสำหรับโรงงานผลิตเครื่องใช้บนโต๊ะอาหารที่เน้นการส่งออกและให้ความสำคัญกับการผลิตอย่างต่อเนื่อง ปราศจากฝุ่น และประหยัดพลังงาน

ข้อดีด้านสิ่งแวดล้อมและพลังงาน

สภาประสิทธิภาพพลังงาน ยืนยันว่า การอัดอากาศด้วยระบบเซอร์โวและการรีไซเคิลกระจกสามารถลดความต้องการใช้พลังงานได้ มากถึง 25%

นอกจากนี้ การใช้ห้องพ่นสีแบบปิดช่วยลดอนุภาคสีเคลือบในอากาศได้ถึง 90% ซึ่งช่วยเพิ่มความปลอดภัยในสถานที่ทำงานและทำให้เป็นไปตามข้อกำหนดภายใต้มาตรฐาน ISO และ CE

การดำเนินการและการสนับสนุนทางเทคนิค

โดยทั่วไป การติดตั้งจะแล้วเสร็จภายใน 4-6 สัปดาห์ ซึ่งรวมถึงการตั้งค่าทางกล การปรับเทียบวงจรอากาศ และการฝึกอบรมผู้ปฏิบัติงาน

บริษัทฯ ให้บริการด้านการสนับสนุนทางเทคนิคตลอดอายุการใช้งาน ให้คำปรึกษาเกี่ยวกับวัสดุเคลือบ และสนับสนุนด้านโลจิสติกส์อะไหล่

หากต้องการวางแผนการอัปเกรดระบบการตกแต่งอัตโนมัติ หรือขอข้อมูลจำเพาะของระบบ โปรดเยี่ยมชม เว็บไซต์ Haoda Machine หรือ ติดต่อทีมวิศวกรของเรา