移印技术在现代陶瓷装饰中的作用

随着消费者对装饰陶瓷的期望不断提高,制造商需要更快、更精确的方法,将标志、图案和精细线条艺术作品应用到弯曲或不平整的表面上。

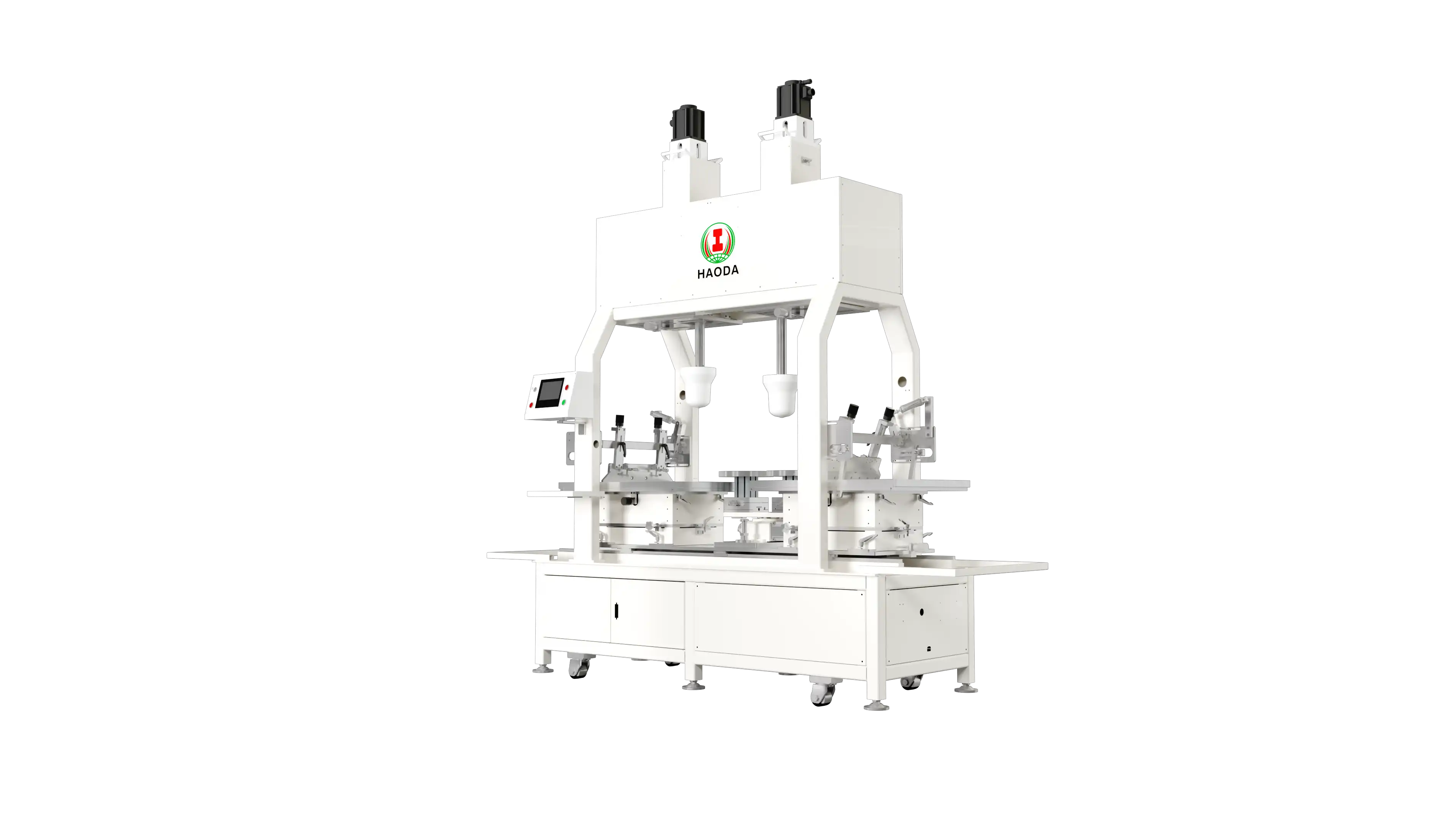

移印技术,尤其是双色移印技术,已成为高端餐具和礼品生产的关键解决方案。

与受限于平面的丝网印刷不同,移印通过可完美贴合三维形状的柔性硅胶垫转移油墨。

双垫结构的加入使得在单个循环中应用双色覆膜成为可能,从而消除了手动重新定位,并将生产时间缩短了高达40% 。

据 陶瓷工业协会称,从手动单色设置升级到自动双色移印机的工厂,生产周期缩短了 50% ,对齐缺陷减少了 35% 。

双色移印系统的工作原理

该系统实现了从油墨吸取到多色沉积的整个转移和套准过程的自动化。

操作流程

墨杯准备:两个密封的墨杯分别盛放不同颜色的墨水。

墨垫移动控制:每个墨垫从其指定的印版上吸取油墨,并将其转移到产品表面。

伺服对准系统:确保两个颜色层定位精度达到±0.05毫米。

旋转工作台:可连续装载和打印多个物品。

固化和干燥模块:加速油墨硬化,以便立即进行包装或覆涂。

根据产品类型和设计复杂程度的不同,该工艺每小时最多可生产 1,800 至 2,000 件产品。

量化性能比较

| 指标 | 手工移印 | 双色全自动机器 | 改进 |

|---|---|---|---|

| 产量(件/小时) | 800–1,000 | 1800–2000 | +100% |

| 对齐精度 | ±0.25 毫米 | ±0.05 毫米 | +80% |

| 颜色重叠缺陷 | 8% | 2.5% | -69% |

| 设置时间 | 30分钟/次 | 10分钟/次 | -67% |

| 操作员要求 | 2-3 | 1 | -60% |

| 投资回报率 | — | 12-14个月 | — |

根据亚洲和欧洲陶瓷工厂的生产基准(2024 年)。

主要系统特性和技术

双密封墨杯:保持墨水粘度并防止污染。

高精度伺服电机:控制触控板的运动和传输时间。

自动XY配准系统:以微米级精度对齐两种颜色。

旋转工作台或直线输送机选项:适用于平面和曲面产品。

触摸屏PLC控制:可存储多达100个设计程序,以便快速切换作业。

环保型油墨回收:减少溶剂蒸发和油墨浪费 20-30%。

这些技术可确保稳定、可重复的结果,适用于陶瓷餐具、马克杯或纪念品的批量生产。

应对制造商面临的关键挑战

1. 曲面上的配准精度

弧形碗碟对传统印刷方法来说是个挑战。伺服引导的双印台可确保印迹在表面保持精准对齐,即使在高速印刷下也能防止套印不准。

2. 产量和劳动效率

通过将两次颜色印刷流程整合到一个循环中,该系统使生产效率提高了一倍,同时将人工成本降低了近一半。操作人员只需负责装载和质量检查,从而减少了疲劳和人为错误。

3. 减少油墨浪费和挥发性有机化合物

封闭式墨杯可防止溶剂蒸发,并允许在运行之间回收墨水——这对于满足欧盟 REACH和ISO 14001等环境标准至关重要。

4. 设计灵活性和快速切换

该机器支持多种油墨类型和承印物,包括釉面陶瓷、骨瓷和瓷器。换模和换版可在10分钟内完成。

投资回报率和成本分析

| 成本因素 | 传统方法 | 双色系统 | 改进 |

|---|---|---|---|

| 人工成本 | 每年12万美元 | 每年7万美元 | -42% |

| 墨水废料 | 12% | 5% | -58% |

| 报废率/缺陷率 | 8% | 3% | -62% |

| 停机时间 | 每月12小时 | 每月4小时 | -67% |

| 投资回报率周期 | — | 13个月 | — |

来源: 《制造自动化杂志》

双色移印技术通过减少油墨损耗、缩短换版时间和降低缺陷率,实现了成本节约,使其成为目前最有效的装饰自动化投资之一。

与其他陶瓷生产线的整合

该机器可与以下系统无缝集成:

预上釉和烧制线——用于烧制后的装饰工作流程。

自动搬运机器人——无需人工搬运即可实现连续生产。

数字检测系统——用于验证颜色均匀性和标志位置。

结合自动上釉和干燥生产线,工厂可以建造全自动装饰单元,能够24小时不间断生产。

环境和可持续性效益

据能源效率委员会称,封闭式油墨系统和伺服控制的移液器驱动装置可降低总能源和材料使用量15-20% 。

减少溶剂接触还能改善工作场所的空气质量,确保符合现代安全和环境法规。

该系统的低 VOC 排放量、封闭式油墨循环和最小的过喷使其适用于洁净室级别的陶瓷装饰环境。

安装和支持

安装通常需要3-4 周,包括校准、操作员培训和初始生产设置。

该公司提供长期备件支持、颜色匹配协助和远程故障排除服务。

如需了解系统定制或申请性能评估,请访问 昊达机械或联系我们的技术支持团队。