现代陶瓷厂向连续釉面工艺的转变

几十年来,釉料涂覆一直是陶瓷大规模生产的瓶颈。

手动或单枪装置无法在长时间喷涂过程中保持高产量或一致的涂层厚度,导致涂层不均匀和釉料浪费过多。

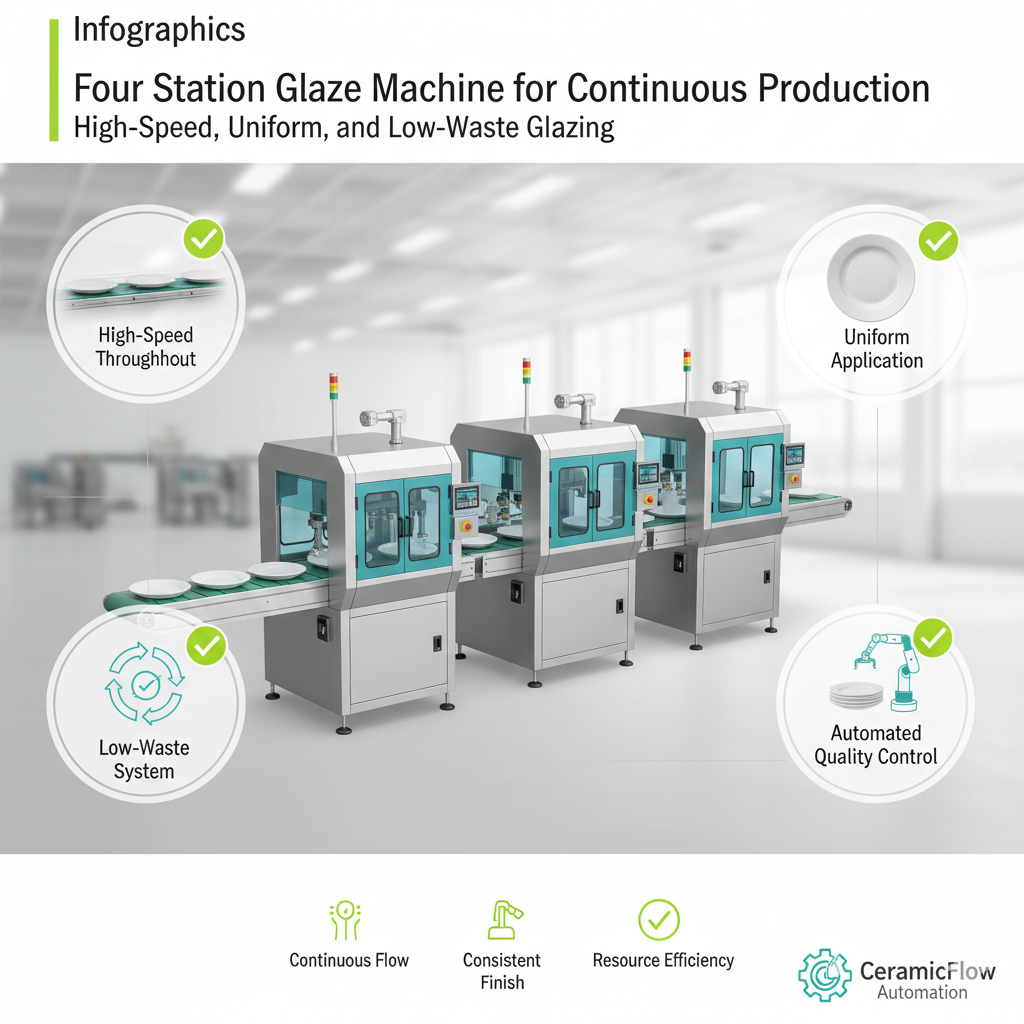

现代四工位釉料机通过使用在连续传送带上运行的同步多枪系统解决了这个问题,即使在 24 小时生产周期内也能实现精确涂层。

根据国际餐具制造商协会的说法,与传统的单工位釉面生产线相比,连续四工位釉面生产线可将生产率提高250% ,同时减少30-40% 的釉料损失。

四工位釉料机的工作原理

该系统将多个伺服驱动喷枪集成到四个同步上釉站,可以同时对多个物品进行上釉。

每个工作站都配备独立的气压控制和喷嘴角度调节装置,以适应特定产品几何形状(平板、碗或深盘)。

流程图

装载部分:餐具自动定位并夹紧在旋转托架上。

预湿和空气清洁:在涂层前去除微尘颗粒。

四工位玻璃喷涂区:每个工位使用可编程的空气和压力曲线施加可控的玻璃层。

过喷回收和过滤:收集多余的釉料并将其返回循环罐。

干燥传送带:物品通过暖风隧道进行预烧制稳定处理。

整个过程通过中央PLC界面进行控制,确保所有釉料喷头和传送带同步运动。

每条生产线通常每小时可生产 3,000 至 3,500 件产品,同时保持涂层均匀性在±0.05 毫米以内。

量化性能比较

| 范围 | 手工玻璃安装 | 四工位釉料机 | 改进 |

|---|---|---|---|

| 产量(件/小时) | 1,000 | 3,200–3,500 | +220% |

| 涂层均匀性 | ±0.25 毫米 | ±0.05 毫米 | +80% |

| 每班次劳动量 | 6名操作员 | 2 个操作员 | -67% |

| 釉料消耗 | 100% 基线 | 70% 基线 | -30% |

| 缺陷率 | 8-9% | 3-4% | -55% |

| 投资回报率 | — | 13-15个月 | — |

在亚洲和欧洲的中型生产设施中验证了性能(2024 年)。

连续喷涂不仅可以提高生产效率,还可以稳定涂层质量,减少因操作人员疲劳或手动喷涂错误造成的偏差。

主要工程特性

四个独立喷洒站:每个喷洒站都配备伺服电机和可调节喷嘴。

动态气压调节:保持所有喷头的最佳釉料雾化效果。

自动输送机速度同步:适应产品尺寸和釉料粘度。

釉料循环系统:过滤并重复利用过喷釉料,以减少浪费。

防堵塞喷嘴设计:最大限度地减少停机时间,延长维护周期。

触摸屏PLC控制:存储不同产品型号和生产批次的参数。

该系统可在10 分钟内切换盘子、碗或杯子的配置,使其成为生产多样化产品线的工厂的理想选择。

达到实际生产目标

1. 高速下涂层质量稳定

传统玻璃喷涂工艺在高产量下容易出现厚度不均的问题。四工位设计确保了连续流畅的喷涂流程和一致的喷涂效果——这对于需要颜色和光泽均匀性的大批量出口订单至关重要。

2. 劳动效率和操作人员安全

通过减少人工喷涂,工厂降低了操作人员接触釉料颗粒的风险,同时也降低了培训要求。现在,一名操作人员只需监控整个系统,而无需像以前那样监控多个工作站。

3. 材料和能源优化

闭环釉料回收系统可最大限度地减少过喷,并确保过滤后的材料返回到罐中,从而降低釉料总成本25-35% 。

4. 环境合规性

无尘封闭式工作间符合 ISO 14001 和 CE 空气质量和物料控制标准,确保可持续性和工作场所安全。

投资回报率和运营成本影响

| 类别 | 自动化之前 | 四站系统 | 改变 |

|---|---|---|---|

| 人工成本 | 每年16万美元 | 每年85,000美元 | -47% |

| 釉料废料 | 12% | 4% | -67% |

| 能源成本 | 100% 基线 | 80% 基线 | -20% |

| 停机时间 | 每月10小时 | 每月4小时 | -60% |

| 投资回报率周期 | — | 14个月 | — |

来源: 《制造自动化杂志》

连续四工位生产线是玻璃幕墙自动化投资中投资回收期最短的生产线之一,兼具效率和可衡量的材料节省。

集成和系统可扩展性

该机器可与上下游自动化模块无缝集成:

上游:辊压成型和数控成型生产线。

下游:自动干燥和检测隧道。

可选附加组件:机器人装载臂、釉料预热罐和数字控制面板。

模块化可扩展性允许将两个四工位模块组合成一个八工位玻璃安装集群,在不扩大工厂占地面积的情况下使吞吐量翻倍。

可持续性和能源效率

能源效率委员会指出,伺服驱动的玻璃系统可以减少18-25% 的电力消耗,而闭路空气控制可以减少90%的空气中玻璃粉尘。

这使得该系统不仅具有成本效益,而且符合新兴的 ESG 制造标准——这对瞄准具有环保意识市场的出口商来说至关重要。

实施与支持

安装和调试通常需要5-6 周时间,包括系统设置、空气校准和操作员培训。

该公司提供远程诊断支持、现场维护和长期技术支持。