บทบาทของการพิมพ์แพดในงานตกแต่งเซรามิกสมัยใหม่

เมื่อความคาดหวังของผู้บริโภคต่อเครื่องเซรามิกตกแต่งเพิ่มสูงขึ้น ผู้ผลิตจึงต้องการวิธีการที่รวดเร็วและแม่นยำยิ่งขึ้นในการประทับโลโก้ ลวดลาย และภาพวาดเส้นละเอียดลงบนพื้นผิวโค้งหรือพื้นผิวที่ไม่เรียบ

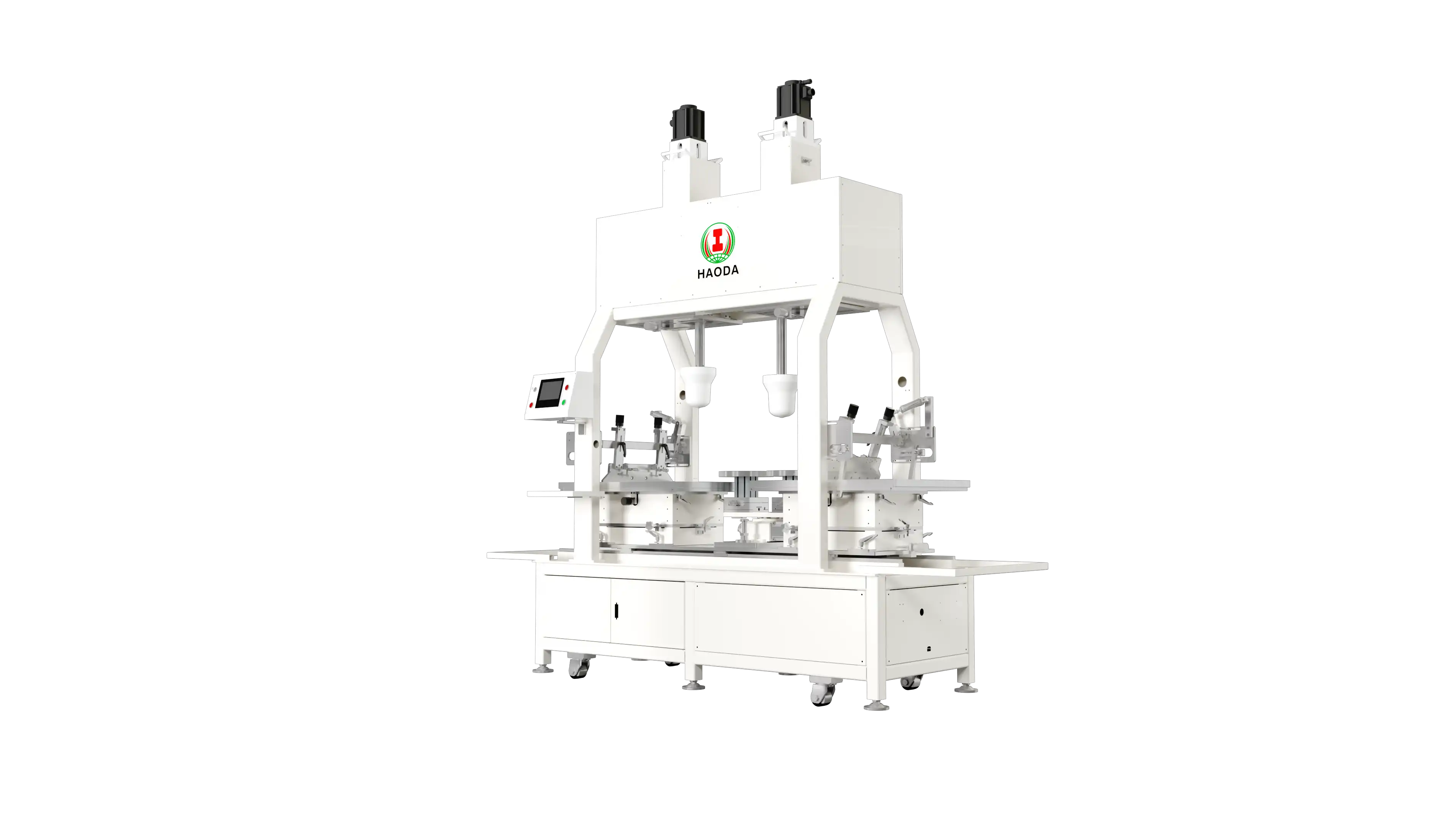

การพิมพ์แบบแพด โดยเฉพาะ ระบบสองสี ได้กลายเป็นวิธีการสำคัญในการผลิตเครื่องใช้บนโต๊ะอาหารและของขวัญระดับไฮเอนด์

แตกต่างจากการพิมพ์สกรีนซึ่งมีข้อจำกัดอยู่ที่พื้นผิวเรียบ การพิมพ์แบบแพดจะถ่ายโอนหมึกผ่านแผ่นซิลิโคนที่มีความยืดหยุ่นและสามารถปรับให้เข้ากับรูปทรงสามมิติได้อย่างสมบูรณ์แบบ

การเพิ่ม โครงสร้างแผ่นรองคู่ ช่วยให้สามารถใช้สีสองสีซ้อนทับกันได้ในรอบเดียว โดยไม่ต้องปรับตำแหน่งด้วยตนเอง และลดเวลาการผลิตได้สูงสุดถึง 40%

จากข้อมูลของ สมาคมอุตสาหกรรมเซรามิก โรงงานที่อัปเกรดจากระบบการพิมพ์สีเดียวแบบแมนนวลไปเป็นเครื่องพิมพ์แพดสองสีอัตโนมัติ สามารถลด เวลาในการผลิตลงได้ 50% และ ลดข้อผิดพลาดในการจัดแนวลงได้ 35%

วิธีการทำงานของระบบการพิมพ์แพดสองสี

ระบบนี้จะทำการทำให้กระบวนการถ่ายโอนและลงทะเบียนทั้งหมดเป็นไปโดยอัตโนมัติ ตั้งแต่การดูดหมึกไปจนถึงการพิมพ์หลายสี

ขั้นตอนการดำเนินงาน

การเตรียมถ้วยหมึก: ถ้วยหมึกสองใบที่ปิดสนิทบรรจุหมึกสีต่างกัน

การควบคุมการเคลื่อนที่ของแผ่นหมึก: แผ่นหมึกแต่ละแผ่นจะดูดซับหมึกจากแผ่นพิมพ์ที่กำหนดไว้ และถ่ายโอนไปยังพื้นผิวของผลิตภัณฑ์

ระบบจัดตำแหน่งเซอร์โว: ช่วยให้มั่นใจได้ว่าชั้นสีทั้งสองจะถูกจัดวางด้วยความแม่นยำ ±0.05 มม.

โต๊ะทำงานแบบหมุนได้: ช่วยให้สามารถโหลดและพิมพ์งานได้อย่างต่อเนื่องบนชิ้นงานหลายชิ้นพร้อมกัน

โมดูลการบ่มและการอบแห้ง: เร่งการแข็งตัวของหมึกเพื่อเตรียมพร้อมสำหรับการบรรจุภัณฑ์หรือการเคลือบในทันที

กระบวนการนี้รองรับการผลิตได้มากถึง 1,800–2,000 ชิ้นต่อชั่วโมง ขึ้นอยู่กับประเภทของผลิตภัณฑ์และความซับซ้อนของการออกแบบ

การเปรียบเทียบประสิทธิภาพเชิงปริมาณ

| เมตริก | การพิมพ์แผ่นด้วยมือ | เครื่องพิมพ์อัตโนมัติสองสี | การปรับปรุง |

|---|---|---|---|

| ผลผลิต (ชิ้น/ชั่วโมง) | 800–1,000 | 1,800–2,000 | +100% |

| ความแม่นยำในการจัดแนว | ±0.25 มม. | ±0.05 มม. | +80% |

| ข้อบกพร่องจากการทับซ้อนของสี | 8% | 2.5% | -69% |

| เวลาในการตั้งค่า | 30 นาที/เปลี่ยน | 10 นาที/เปลี่ยน | -67% |

| ข้อกำหนดของผู้ปฏิบัติงาน | 2–3 | 1 | -60% |

| ระยะเวลาคืนทุนจากการลงทุน (ROI Payback) | - | 12–14 เดือน | - |

อ้างอิงจากเกณฑ์มาตรฐานการผลิตในโรงงานเซรามิกของเอเชียและยุโรป (ปี 2024)

คุณสมบัติและเทคโนโลยีหลักของระบบ

ถ้วยหมึกแบบปิดผนึกสองชั้น: ช่วยรักษาระดับความหนืดของหมึกและป้องกันการปนเปื้อน

มอเตอร์เซอร์โวความแม่นยำสูง: ควบคุมการเคลื่อนที่ของแผ่นรองและจังหวะการส่งถ่าย

ระบบการจัดตำแหน่ง XY อัตโนมัติ: จัดตำแหน่งสีสองสีด้วยความแม่นยำระดับไมโครเมตร

ตัวเลือกโต๊ะทำงานแบบหมุนหรือสายพานลำเลียงเชิงเส้น: ปรับใช้ได้กับทั้งผลิตภัณฑ์แบนและโค้ง

ระบบควบคุม PLC แบบหน้าจอสัมผัส: สามารถจัดเก็บโปรแกรมออกแบบได้สูงสุด 100 โปรแกรม เพื่อการสลับงานอย่างรวดเร็ว

การกู้คืนหมึกที่เป็นมิตรต่อสิ่งแวดล้อม: ลดการระเหยของตัวทำละลายและของเสียจากหมึกได้ 20–30%

เทคโนโลยีเหล่านี้ช่วยให้ได้ผลลัพธ์ที่เสถียรและสม่ำเสมอ เหมาะสำหรับการผลิตเครื่องใช้บนโต๊ะอาหารเซรามิก แก้ว หรือของที่ระลึกในปริมาณมาก

การแก้ไขปัญหาความท้าทายที่สำคัญของผู้ผลิต

1. ความแม่นยำในการลงทะเบียนบนพื้นผิวโค้ง

ชามและแก้วทรงโค้งเป็นความท้าทายสำหรับวิธีการพิมพ์แบบดั้งเดิม แผ่นรองคู่แบบควบคุมด้วยเซอร์โวช่วยรักษาการจัดแนวที่แม่นยำบนพื้นผิวต่างๆ ป้องกันการพิมพ์สีผิดเพี้ยนแม้ในความเร็วสูง

2. ปริมาณงานและประสิทธิภาพแรงงาน

ด้วยการรวมกระบวนการพิมพ์สีทั้งสองแบบเข้าไว้ในรอบเดียว ระบบนี้จึงเพิ่มผลผลิตเป็นสองเท่า ในขณะที่ลดต้นทุนแรงงานลงเกือบครึ่ง ผู้ปฏิบัติงานจะทำหน้าที่เพียงแค่โหลดและตรวจสอบคุณภาพเท่านั้น ซึ่งช่วยลดความเหนื่อยล้าและข้อผิดพลาดจากมนุษย์

3. ลดปริมาณหมึกพิมพ์และสารประกอบอินทรีย์ระเหยง่าย (VOC)

ถ้วยหมึกแบบปิดช่วยป้องกันการระเหยของตัวทำละลายและช่วยให้สามารถนำหมึกกลับมาใช้ใหม่ได้ระหว่างการพิมพ์ ซึ่งเป็นสิ่งสำคัญสำหรับการปฏิบัติตามมาตรฐานด้านสิ่งแวดล้อม เช่น EU REACH และ ISO 14001

4. ความยืดหยุ่นในการออกแบบและการเปลี่ยนรูปแบบอย่างรวดเร็ว

เครื่องพิมพ์นี้รองรับหมึกพิมพ์และวัสดุพิมพ์หลากหลายชนิด รวมถึงเซรามิกเคลือบเงา เครื่องลายคราม และพอร์เซเลน การเปลี่ยนแม่พิมพ์และแผ่นพิมพ์สามารถทำได้ภายในเวลาไม่ถึง 10 นาที

การวิเคราะห์ผลตอบแทนจากการลงทุนและต้นทุน

| ปัจจัยต้นทุน | วิธีการแบบดั้งเดิม | ระบบสองสี | การปรับปรุง |

|---|---|---|---|

| ต้นทุนแรงงาน | 120,000 ดอลลาร์สหรัฐต่อปี | 70,000 ดอลลาร์สหรัฐต่อปี | -42% |

| หมึกสิ้นเปลือง | 12% | 5% | -58% |

| อัตราของเสีย/ของชำรุด | 8% | 3% | -62% |

| เวลาหยุดทำงาน | 12 ชั่วโมง/เดือน | 4 ชั่วโมง/เดือน | -67% |

| ระยะเวลา ROI | - | 13 เดือน | - |

ที่มา: วารสารการผลิตอัตโนมัติ (Manufacturing Automation Journal)

การประหยัดต้นทุนที่ได้จากการลดการสูญเสียหมึก การเปลี่ยนงานที่รวดเร็วขึ้น และอัตราข้อบกพร่องที่ต่ำลง ทำให้การพิมพ์แพดสองสีเป็นหนึ่งในระบบอัตโนมัติสำหรับการตกแต่งที่มีประสิทธิภาพมากที่สุด

การบูรณาการกับสายการผลิตเซรามิกอื่นๆ

เครื่องนี้สามารถทำงานร่วมกับอุปกรณ์ต่างๆ ได้อย่างราบรื่น:

สายการผลิตก่อนการเคลือบและการเผา – สำหรับขั้นตอนการตกแต่งหลังการเผา

หุ่นยนต์ลำเลียงอัตโนมัติ – สำหรับการผลิตต่อเนื่องโดยไม่ต้องใช้การเคลื่อนย้ายด้วยมือ

ระบบตรวจสอบดิจิทัล – เพื่อตรวจสอบความสม่ำเสมอของสีและการจัดวางโลโก้

เมื่อผนวกรวมกับสายการเคลือบและการอบแห้งอัตโนมัติ โรงงานต่างๆ สามารถสร้าง หน่วยตกแต่งอัตโนมัติเต็มรูปแบบ ที่สามารถดำเนินการผลิตได้อย่างต่อเนื่องตลอด 24 ชั่วโมง

ประโยชน์ด้านสิ่งแวดล้อมและความยั่งยืน

จากข้อมูลของ สภาประสิทธิภาพการใช้พลังงาน ระบบหมึกแบบปิดและระบบขับเคลื่อนแผ่นรองพิมพ์แบบควบคุมด้วยเซอร์โว สามารถลดการใช้พลังงานและวัสดุโดยรวมลงได้ 15–20%

การลดการสัมผัสสารละลายยังช่วยปรับปรุงคุณภาพอากาศในสถานที่ทำงาน ทำให้มั่นใจได้ว่าสอดคล้องกับกฎระเบียบด้านความปลอดภัยและสิ่งแวดล้อมสมัยใหม่

ด้วยปริมาณสารระเหยอินทรีย์ (VOC) ที่ต่ำ การหมุนเวียนหมึกแบบปิด และการพ่นหมึกฟุ้งกระจายน้อยที่สุด ทำให้ระบบนี้เหมาะสำหรับสภาพแวดล้อมการตกแต่งเซรามิกในระดับห้องปลอดเชื้อ

การติดตั้งและการสนับสนุน

โดยทั่วไป การติดตั้งจะใช้เวลา 3-4 สัปดาห์ รวมทั้งการปรับเทียบ การฝึกอบรมผู้ปฏิบัติงาน และการตั้งค่าการผลิตเบื้องต้น

บริษัทฯ ให้บริการอะไหล่สำรองระยะยาว ความช่วยเหลือในการจับคู่สี และการแก้ไขปัญหาจากระยะไกล

หากต้องการศึกษาเพิ่มเติมเกี่ยวกับการปรับแต่งระบบ หรือขอรับการประเมินประสิทธิภาพ โปรดเยี่ยมชม เว็บไซต์ Haoda Machine หรือ ติดต่อทีมสนับสนุนด้านเทคนิคของเรา