การเปลี่ยนผ่านไปสู่การเคลือบแบบต่อเนื่องในโรงงานผลิตเซรามิกสมัยใหม่

ตลอดหลายทศวรรษที่ผ่านมา การเคลือบผิวเป็นอุปสรรคสำคัญในการผลิตเซรามิกขนาดใหญ่

ระบบแบบใช้มือหรือแบบปืนเดียวไม่สามารถรักษาอัตราการผลิตสูงหรือความหนาของชั้นเคลือบที่สม่ำเสมอได้ในระยะยาว ส่งผลให้พื้นผิวไม่สม่ำเสมอและสิ้นเปลืองสีเคลือบมากเกินไป

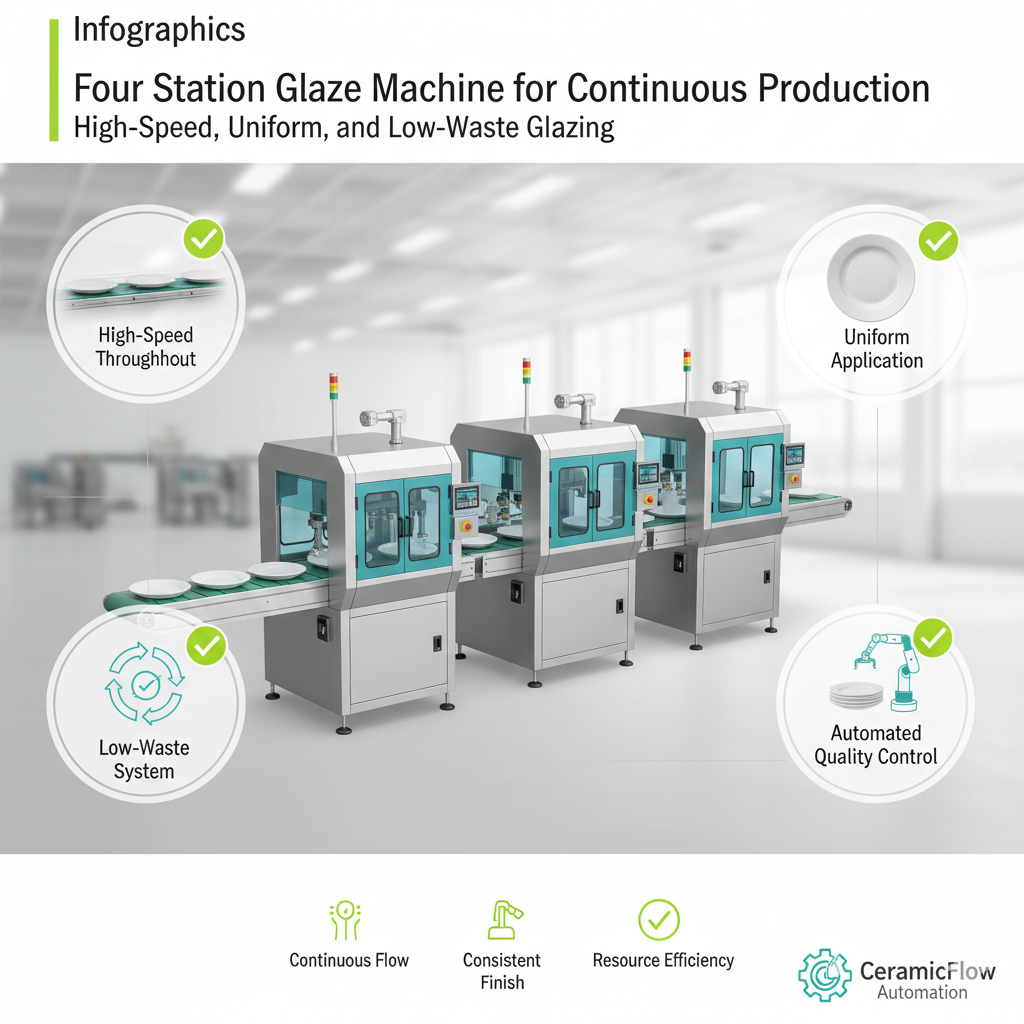

เครื่องเคลือบแบบสี่สถานี ที่ทันสมัยแก้ปัญหานี้ได้โดยใช้ระบบปืนพ่นหลายหัวที่ทำงานประสานกันบนสายพานลำเลียงอย่างต่อเนื่อง ทำให้ได้การเคลือบที่แม่นยำแม้ในรอบการผลิต 24 ชั่วโมง

ตามข้อมูลจาก สมาคมผู้ผลิตเครื่องใช้บนโต๊ะอาหารนานาชาติ สายการเคลือบแบบต่อเนื่องสี่สถานีช่วยเพิ่มผลผลิตได้ มากถึง 250% เมื่อเทียบกับการตั้งค่าแบบสถานีเดียวแบบดั้งเดิม ในขณะเดียวกันก็ลดการสูญเสียการเคลือบลงได้ 30-40%

วิธีการทำงานของเครื่องเคลือบสี่สถานี

ระบบนี้ผสานรวมปืนพ่นสีแบบเซอร์โวหลายตัวเข้ากับสถานีพ่นสีแบบซิงโครไนซ์สี่สถานี ทำให้สามารถพ่นสีชิ้นงานหลายชิ้นพร้อมกันได้

แต่ละสถานีมีระบบควบคุมแรงดันอากาศและปรับมุมหัวฉีดแยกอิสระ เพื่อให้เหมาะกับรูปทรงของผลิตภัณฑ์เฉพาะ (จานแบน ชาม หรือภาชนะทรงลึก)

ผังกระบวนการ

ส่วนการบรรจุ: อุปกรณ์บนโต๊ะอาหารจะถูกจัดวางและยึดเข้ากับแท่นวางแบบหมุนโดยอัตโนมัติ

การทำความสะอาดก่อนเคลือบด้วยการเปียกและเป่าลม: กำจัดอนุภาคฝุ่นขนาดเล็กก่อนการเคลือบ

โซนการเคลือบกระจกแบบสี่สถานี: แต่ละสถานีจะทำการเคลือบกระจกด้วยระบบควบคุมแรงดันและปริมาณอากาศที่ตั้งโปรแกรมได้

ระบบการเก็บรวบรวมและกรองละอองสีส่วนเกิน: รวบรวมสีเคลือบส่วนเกินและส่งกลับไปยังถังหมุนเวียน

สายพานลำเลียงอบแห้ง: ชิ้นงานจะออกจากเครื่องผ่านอุโมงค์ลมร้อนเพื่อทำให้คงตัวก่อนการเผา

กระบวนการทั้งหมดถูกควบคุมผ่านอินเทอร์เฟซ PLC ส่วนกลาง ทำให้มั่นใจได้ว่าการเคลื่อนที่ของหัวพ่นกระจกและสายพานลำเลียงทั้งหมดเป็นไปอย่างซิงโครไนซ์

แต่ละสายการผลิตโดยทั่วไปสามารถรองรับการผลิตได้ 3,000–3,500 ชิ้นต่อชั่วโมง ในขณะที่รักษาความสม่ำเสมอของการเคลือบให้อยู่ภายใน ±0.05 มม .

การเปรียบเทียบประสิทธิภาพเชิงปริมาณ

| พารามิเตอร์ | การติดตั้งกระจกด้วยมือ | เครื่องเคลือบสี่สถานี | การปรับปรุง |

|---|---|---|---|

| ผลผลิต (ชิ้น/ชั่วโมง) | 1,000 | 3,200–3,500 | +220% |

| ความสม่ำเสมอของการเคลือบ | ±0.25 มม. | ±0.05 มม. | +80% |

| ค่าแรงต่อกะ | 6 ผู้ปฏิบัติงาน | 2 ผู้ปฏิบัติงาน | -67% |

| การบริโภคเคลือบ | ฐาน 100% | ฐาน 70% | -30% |

| อัตราข้อบกพร่อง | 8–9% | 3–4% | -55% |

| ระยะเวลาคืนทุนจากการลงทุน (ROI Payback) | - | 13–15 เดือน | - |

ประสิทธิภาพได้รับการตรวจสอบแล้วในโรงงานผลิตขนาดกลางในเอเชียและยุโรป (ปี 2024)

การพ่นเคลือบอย่างต่อเนื่องไม่เพียงแต่เพิ่มประสิทธิภาพการผลิต แต่ยังช่วยรักษาระดับคุณภาพของสารเคลือบให้คงที่ ลดความผันแปรที่เกิดจากความเหนื่อยล้าของผู้ปฏิบัติงานหรือข้อผิดพลาดในการพ่นด้วยมือ

คุณลักษณะทางวิศวกรรมที่สำคัญ

สถานีพ่นสารเคมีอิสระ 4 สถานี: แต่ละสถานีติดตั้งมอเตอร์เซอร์โวและหัวฉีดปรับระดับได้

การควบคุมแรงดันอากาศแบบไดนามิก: รักษาการพ่นละอองเคลือบให้เหมาะสมที่สุดในทุกหัวฉีด

การซิงโครไนซ์ความเร็วสายพานลำเลียงอัตโนมัติ: ปรับให้เข้ากับขนาดของผลิตภัณฑ์และความหนืดของน้ำเคลือบ

ระบบหมุนเวียนน้ำเคลือบ: กรองและนำน้ำเคลือบส่วนเกินกลับมาใช้ใหม่เพื่อลดปริมาณของเสีย

การออกแบบหัวฉีดป้องกันการอุดตัน: ช่วยลดเวลาหยุดทำงานและยืดระยะเวลาการบำรุงรักษา

ระบบควบคุม PLC แบบหน้าจอสัมผัส: สามารถบันทึกค่าพารามิเตอร์สำหรับผลิตภัณฑ์รุ่นต่างๆ และรอบการผลิตได้

ระบบนี้สามารถสลับระหว่างการใช้งานเป็นจาน ชาม หรือแก้วได้ภายใน 10 นาที ทำให้เหมาะสำหรับโรงงานที่ผลิตสินค้าหลากหลายประเภท

การบรรลุเป้าหมายการผลิตในโลกแห่งความเป็นจริง

1. คุณภาพการเคลือบที่คงที่แม้ในความเร็วสูง

การเคลือบกระจกแบบดั้งเดิมมักมีปัญหาเรื่องความหนาที่ไม่สม่ำเสมอเมื่อมีการผลิตในปริมาณมาก การออกแบบแบบสี่สถานีช่วยให้การไหลต่อเนื่องและได้ผลลัพธ์ที่สม่ำเสมอ ซึ่งเป็นสิ่งสำคัญสำหรับคำสั่งซื้อเพื่อการส่งออกจำนวนมากที่ต้องการสีและความเงาที่สม่ำเสมอ

2. ประสิทธิภาพแรงงานและความปลอดภัยของผู้ปฏิบัติงาน

ด้วยการลดการพ่นด้วยมือ โรงงานจึงลดการสัมผัสอนุภาคเคลือบเงาของผู้ปฏิบัติงาน และลดความต้องการในการฝึกอบรม ปัจจุบันผู้ปฏิบัติงานเพียงคนเดียวสามารถตรวจสอบระบบทั้งหมดได้ แทนที่จะต้องดูแลหลายสถานี

3. การเพิ่มประสิทธิภาพด้านวัสดุและพลังงาน

ระบบการกู้คืนเคลือบแบบวงปิดช่วยลดการพ่นเกินและทำให้มั่นใจได้ว่าวัสดุที่ผ่านการกรองจะถูกส่งกลับไปยังถัง ซึ่งจะช่วยลดต้นทุนการเคลือบโดยรวมลง 25–35%

4. การปฏิบัติตามกฎระเบียบด้านสิ่งแวดล้อม

บูธปิดปลอดฝุ่นเป็นไปตามมาตรฐาน ISO 14001 และ CE สำหรับคุณภาพอากาศและการกักเก็บวัสดุ ซึ่งช่วยให้เกิดความยั่งยืนและความปลอดภัยในสถานที่ทำงาน

ผลกระทบต่อผลตอบแทนจากการลงทุนและต้นทุนการดำเนินงาน

| หมวดหมู่ | ก่อนระบบอัตโนมัติ | ระบบสี่สถานี | เปลี่ยน |

|---|---|---|---|

| ต้นทุนแรงงาน | 160,000 ดอลลาร์สหรัฐต่อปี | 85,000 ดอลลาร์สหรัฐต่อปี | -47% |

| เศษเคลือบ | 12% | 4% | -67% |

| ค่าใช้จ่ายด้านพลังงาน | ฐาน 100% | ฐาน 80% | -20% |

| เวลาหยุดทำงาน | 10 ชั่วโมง/เดือน | 4 ชั่วโมง/เดือน | -60% |

| ระยะเวลา ROI | - | 14 เดือน | - |

ที่มา: วารสารการผลิตอัตโนมัติ (Manufacturing Automation Journal)

สายการผลิตแบบต่อเนื่องสี่สถานีแสดงให้เห็นถึง รอบการคืนทุนที่สั้นที่สุด รอบหนึ่งในบรรดาการลงทุนด้านระบบอัตโนมัติสำหรับการติดตั้งกระจก โดยผสมผสานประสิทธิภาพเข้ากับการประหยัดวัสดุที่วัดผลได้

การบูรณาการและความสามารถในการขยายระบบ

เครื่องจักรนี้สามารถทำงานร่วมกับโมดูลระบบอัตโนมัติทั้งต้นน้ำและปลายน้ำได้อย่างราบรื่น:

ขั้นตอนต้นน้ำ: สายการขึ้นรูปด้วยลูกกลิ้งและสายการขึ้นรูปด้วยเครื่อง CNC

ส่วนปลายน้ำ: อุโมงค์อบแห้งและตรวจสอบอัตโนมัติ

อุปกรณ์เสริมเพิ่มเติม (เลือกได้): แขนลำเลียงแบบหุ่นยนต์ ถังอุ่นเคลือบ และแผงควบคุมดิจิทัล

ระบบการปรับขนาดแบบโมดูลาร์ช่วยให้สามารถนำโมดูลสี่สถานีสองโมดูลมารวมกันเป็น กลุ่มติดตั้งกระจกแปดสถานี ซึ่งจะเพิ่มกำลังการผลิตเป็นสองเท่าโดยไม่ต้องขยายพื้นที่โรงงาน

ความยั่งยืนและประสิทธิภาพด้านพลังงาน

สภาประสิทธิภาพการใช้พลังงาน ระบุว่า ระบบกระจกที่ขับเคลื่อนด้วยเซอร์โวสามารถลดการใช้พลังงานได้ 18–25% ในขณะที่การควบคุมอากาศแบบวงจรปิดช่วยลดฝุ่นละอองจากกระจกในอากาศได้ถึง 90%

สิ่งนี้ทำให้ระบบไม่เพียงแต่ประหยัดต้นทุน แต่ยังสอดคล้องกับมาตรฐานการผลิต ESG ที่กำลังเกิดขึ้น ซึ่งเป็นสิ่งสำคัญสำหรับผู้ส่งออกที่มุ่งเป้าไปที่ตลาดที่ใส่ใจสิ่งแวดล้อม

การดำเนินการและการสนับสนุน

โดยทั่วไป การติดตั้งและการทดสอบระบบจะใช้เวลา 5-6 สัปดาห์ ซึ่งรวมถึงการตั้งค่าระบบ การปรับเทียบคุณภาพอากาศ และการฝึกอบรมผู้ปฏิบัติงาน

บริษัทให้บริการด้านการวินิจฉัยปัญหาจากระยะไกล การบำรุงรักษา ณ สถานที่ และความช่วยเหลือทางเทคนิคในระยะยาว

หากต้องการศึกษาข้อมูลเพิ่มเติมเกี่ยวกับการบูรณาการสายการผลิตอย่างครบวงจร หรือขอรับการประเมินความเป็นไปได้ โปรดเยี่ยมชม เว็บไซต์ Haoda Machine หรือ ติดต่อทีมวิศวกรของเรา