Роль тампонной печати в современном декорировании керамики.

По мере роста ожиданий потребителей в отношении декоративной керамики производителям требуются более быстрые и точные методы нанесения логотипов, узоров и тонких линий на изогнутые или неровные поверхности.

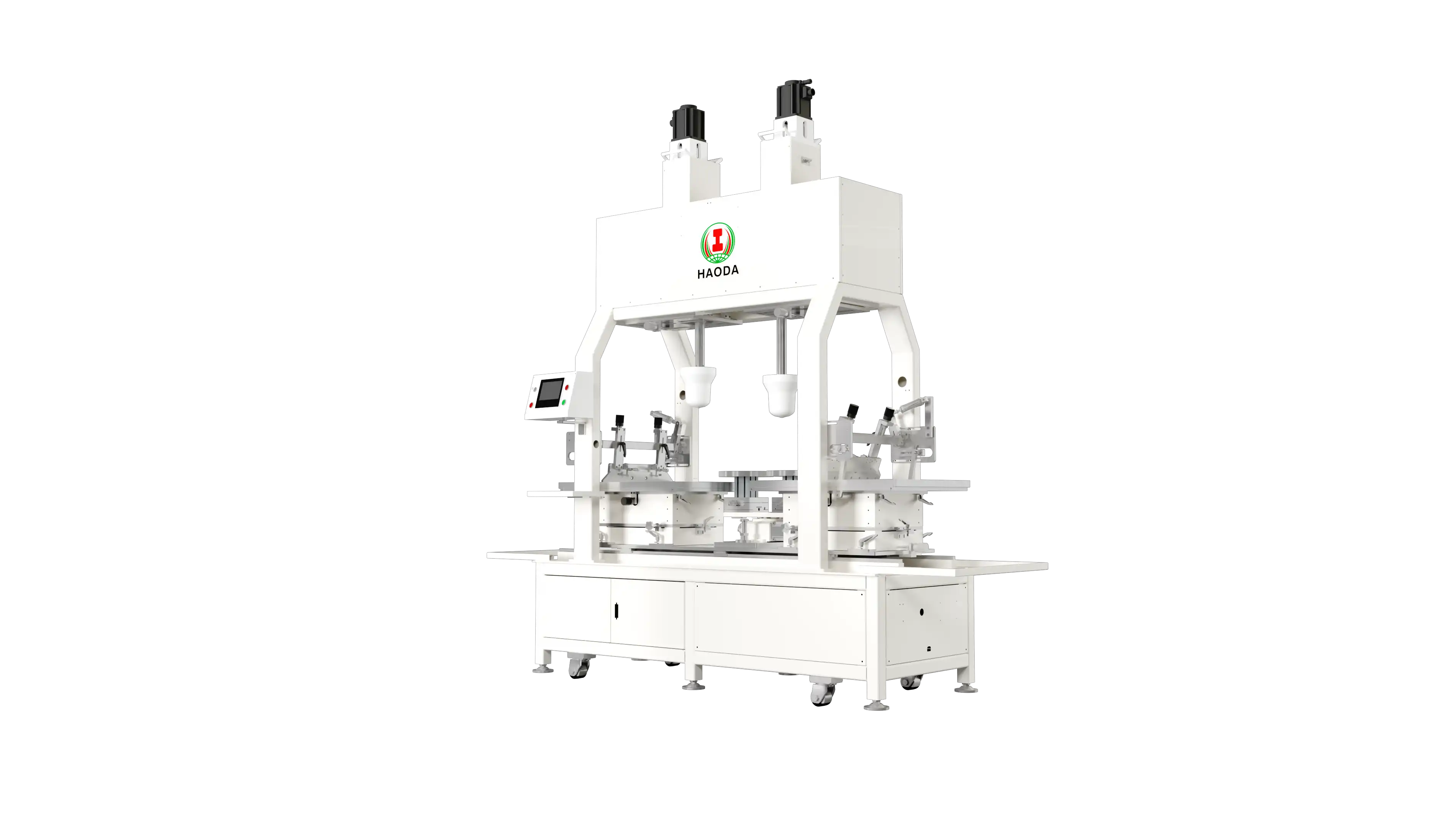

Тампонная печать, особенно двухцветные системы , стала ключевым решением для производства высококачественной посуды и сувенирной продукции.

В отличие от трафаретной печати, которая ограничена плоскими поверхностями, тампонная печать переносит краску с помощью гибких силиконовых подушечек, которые идеально повторяют трехмерные формы.

Добавление двухслойной структуры позволяет наносить двухцветные покрытия за один цикл, исключая ручное перепозиционирование и сокращая время производства до 40% .

Согласно данным Ассоциации керамической промышленности , заводы, перешедшие с ручной одноцветной настройки на автоматические двухцветные тампонные принтеры, добились сокращения времени цикла на 50% и уменьшения количества дефектов выравнивания на 35% .

Как работает двухцветная система тампонной печати

Система автоматизирует весь процесс переноса и совмещения, от захвата чернил до нанесения многоцветного изображения.

Рабочий процесс операции

Подготовка чернильных стаканчиков: В двух герметично закрытых чернильных стаканчиках находятся чернила разных цветов.

Управление перемещением подушечек: Каждая подушечка захватывает чернила со своей предназначенной пластины и переносит их на поверхность изделия.

Система сервопривода: обеспечивает позиционирование обоих цветовых слоев с точностью ±0,05 мм.

Поворотный рабочий стол: позволяет непрерывно загружать и печатать на нескольких изделиях.

Модуль отверждения и сушки: ускоряет затвердевание чернил для немедленной упаковки или нанесения верхнего слоя.

Данный процесс позволяет производить от 1800 до 2000 изделий в час , в зависимости от типа продукции и сложности конструкции.

Количественное сравнение производительности

| Метрика | Ручная тампонная печать | Двухцветная автоматическая машина | Улучшение |

|---|---|---|---|

| Производительность (шт/час) | 800–1000 | 1800–2000 | +100% |

| Точность выравнивания | ±0,25 мм | ±0,05 мм | +80% |

| Дефекты перекрытия цветов | 8% | 2,5% | -69% |

| Время настройки | 30 мин/смена | 10 мин/смена | -67% |

| Требования к оператору | 2–3 | 1 | -60% |

| Окупаемость инвестиций | — | 12–14 месяцев | — |

На основе показателей производства на керамических заводах в Азии и Европе (2024 г.).

Основные характеристики и технологии системы

Двойные герметичные емкости для чернил: поддерживают вязкость чернил и предотвращают загрязнение.

Высокоточные сервомоторы: управляют перемещением площадки и синхронизацией передачи.

Автоматическая система XY-регистрации: выравнивает два цвета с точностью до микрометра.

Варианты с поворотным рабочим столом или линейным конвейером: подходит как для плоских, так и для изогнутых изделий.

Сенсорный экран управления ПЛК: сохраняет до 100 программ проектирования для быстрого переключения между заданиями.

Экологичная система рекуперации чернил: снижает испарение растворителя и расход чернил на 20–30%.

Эти технологии обеспечивают стабильные и воспроизводимые результаты, подходящие для массового производства керамической посуды, кружек или сувенирных изделий.

Решение ключевых проблем производителей

1. Точность совмещения на криволинейных поверхностях

Изогнутые миски и кружки представляют собой проблему для традиционных методов печати. Сервоприводные двойные подушки обеспечивают точное выравнивание по поверхностям, предотвращая смещение цвета даже на высокой скорости.

2. Производительность и эффективность труда

Благодаря объединению двух цветовых циклов в один, система удваивает производительность и сокращает трудозатраты почти вдвое. Операторы выполняют только погрузку и проверку качества, что снижает утомляемость и количество человеческих ошибок.

3. Сокращение отходов чернил и летучих органических соединений.

Закрытые чернильные емкости предотвращают испарение растворителя и позволяют повторно использовать чернила между циклами печати, что крайне важно для соответствия экологическим стандартам, таким как EU REACH и ISO 14001 .

4. Гибкость проектирования и быстрая переналадка.

Машина поддерживает различные типы чернил и материалы, включая глазурованную керамику, костяной фарфор и обычный фарфор. Замена оснастки и печатных форм занимает менее 10 минут.

Анализ рентабельности инвестиций и затрат

| Фактор затрат | Традиционный метод | Двухцветная система | Улучшение |

|---|---|---|---|

| Затраты на рабочую силу | 120 000 долларов США в год | 70 000 долларов США в год | -42% |

| Чернила | 12% | 5% | -58% |

| Процент брака/дефектов | 8% | 3% | -62% |

| Время простоя | 12 часов в месяц | 4 часа в месяц | -67% |

| Период окупаемости инвестиций | — | 13 месяцев | — |

Источник: Manufacturing Automation Journal

Экономия, достигаемая за счет уменьшения потерь чернил, сокращения времени переналадки и снижения количества брака, делает двухцветную тампонную печать одним из наиболее эффективных вариантов автоматизации декоративной печати на рынке.

Интеграция с другими линиями по производству керамики.

Данная машина легко интегрируется со следующими устройствами:

Линии предварительного глазурования и обжига – для процессов декорирования после обжига.

Автоматизированные погрузочно-разгрузочные роботы – для непрерывного производства без ручной транспортировки.

Цифровые системы контроля качества – для проверки однородности цвета и расположения логотипа.

В сочетании с автоматическими линиями остекления и сушки заводы могут создать полностью автоматизированный цех декорирования, способный работать в непрерывном режиме 24 часа в сутки.

Экологические преимущества и преимущества устойчивого развития

По данным Совета по энергоэффективности , закрытые системы подачи чернил и сервоуправляемые приводы печатающих головок могут снизить общее потребление энергии и материалов на 15–20% .

Снижение воздействия растворителей также улучшает качество воздуха на рабочем месте, обеспечивая соответствие современным нормам безопасности и охраны окружающей среды.

Низкий уровень выбросов летучих органических соединений, замкнутая циркуляция чернил и минимальное распыление делают эту систему подходящей для использования в чистых помещениях при декорировании керамики.

Установка и поддержка

Установка обычно занимает 3–4 недели , включая калибровку, обучение операторов и первоначальную настройку производственного оборудования.

Компания предоставляет долгосрочную поддержку по запасным частям, помощь в подборе цвета и удаленное устранение неполадок.

Чтобы изучить возможности настройки системы или запросить оценку производительности, посетите сайт Haoda Machine или свяжитесь с нашей службой технической поддержки .