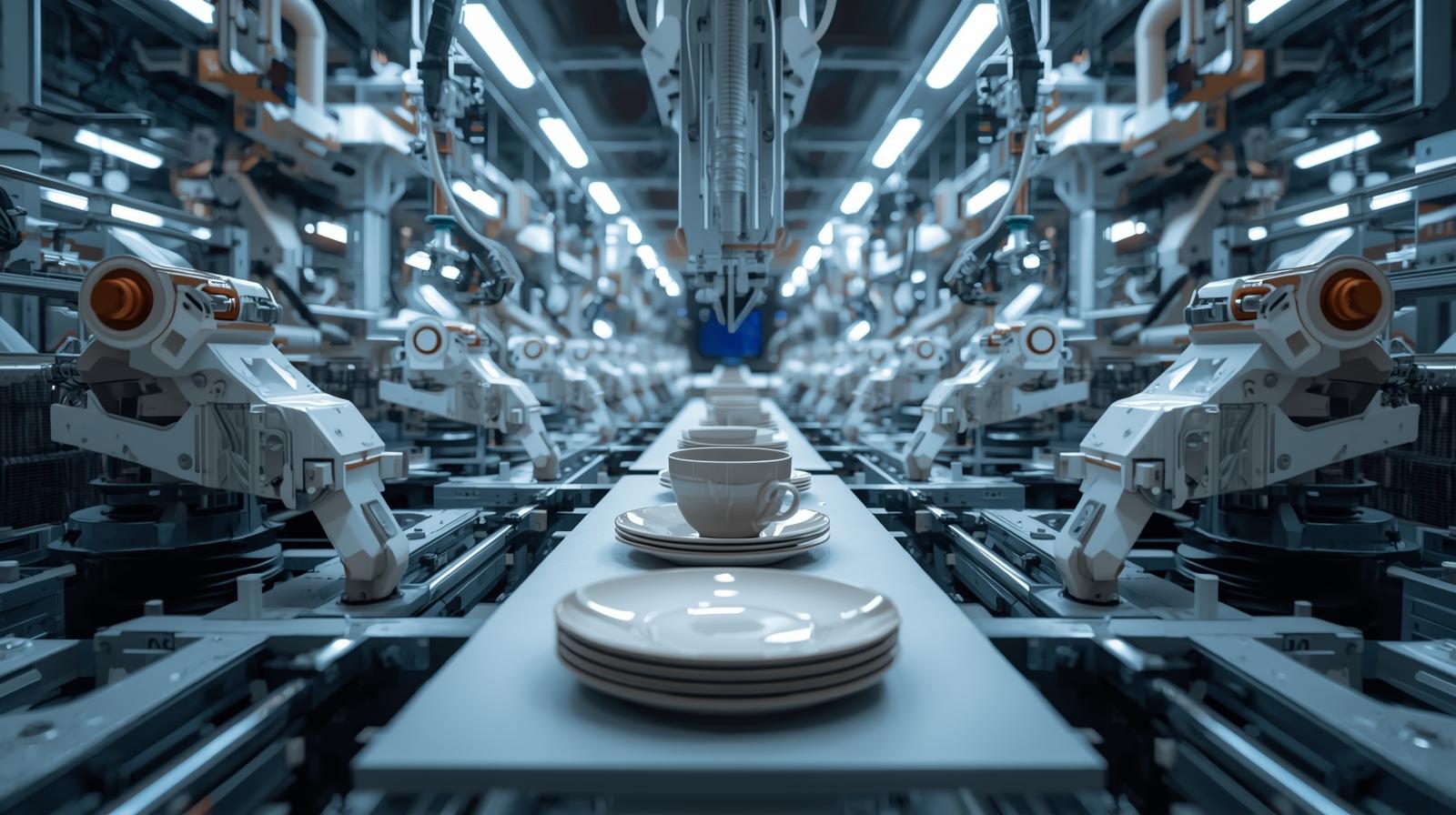

Основа современной автоматизации керамических процессов

В современной среде Индустрии 4.0 производителям требуется не только механическая эффективность, но и точность данных, а также скоординированное интеллектуальное взаимодействие .

Цифровая линия управления для керамических изделий объединяет оборудование для формования, глазурования, сушки и обжига в единую, бесшовную систему управления.

Согласно данным Ассоциации керамической промышленности , предприятия, внедрившие полностью цифровое управление, демонстрируют увеличение коэффициента использования оборудования до 30% и снижение вариативности технологического процесса до 40% по сравнению с традиционными полуавтоматическими системами.

Структура керамической линии цифрового управления

Цифровая система управления объединяет несколько производственных модулей посредством единых уровней автоматизации:

| Слой | Система | Функция | Ключевое преимущество |

|---|---|---|---|

| Слой поля | ПЛК (программируемый логический контроллер) | Управление сигналами на уровне оборудования | Точность и стабильность в реальном времени |

| Надзорный уровень | SCADA (система диспетчерского управления и сбора данных) | Сбор и визуализация данных | Централизованный мониторинг и оповещения |

| Уровень исполнения | MES (Система управления производством) | Планирование рабочих процессов и отслеживание производства | Отслеживаемость и эффективность |

| Уровень предприятия | Интеграция с ERP-системой | Планирование ресурсов и аналитика | Оптимизация на уровне бизнеса |

Цифровая система управления керамической линией обеспечивает синхронизацию каждого этапа — от формования глины до обжига в печи — посредством потока данных и автоматической обратной связи.

Синхронизация процессов в реальном времени

На традиционных предприятиях каждая машина работает независимо, что приводит к задержкам и сбоям.

Благодаря цифровой линии управления на основе керамики , все системы непрерывно обмениваются данными по промышленным протоколам Ethernet и OPC.

В число основных функций входят:

Централизованное управление температурой: зоны обжига и сушилки автоматически регулируются на основе показаний датчиков.

Оптимизация текучести глазури: мониторинг давления и вязкости в режиме реального времени.

Динамическая регулировка цикла: Формовочные и роликовые машины автоматически адаптируются к плотности материала.

Автоматизация оповещений и отчетов: оповещения об аномалиях или отклонении производительности.

Эта интегрированная система управления сокращает ручное вмешательство и гарантирует повторяемость результатов производства даже в условиях изменяющейся окружающей среды.

Ключевые показатели эффективности

| Метрическая система | Традиционная система | Цифровое управление керамической линией | Улучшение |

|---|---|---|---|

| Координация машин | Изолированный | Полностью синхронизировано | +35% |

| Требования к оператору | Высокий | Снижено на 60% | -60% труда |

| Точность процесса | ±1,5 мм | ±0,3 мм | +80% |

| Время бесперебойной работы производства | 85% | 97–98% | +13% |

| Энергетические отходы | 25% от базового уровня | <10% | -60% |

Источник: Manufacturing Automation Journal .

Интеграция и анализ данных

Следующий этап в линии цифрового управления керамическими изделиями — это анализ данных , то есть преобразование необработанных оперативных данных в практические рекомендации.

В число возможностей входят:

Панели мониторинга производственных KPI: отслеживайте объемы производства, процент брака и эффективность цикла.

Прогнозируемое техническое обслуживание: модели искусственного интеллекта прогнозируют механический износ на основе данных о вибрации и давлении.

Отслеживаемость материалов: каждая партия связана с параметрами технологического процесса в режиме реального времени.

Отчеты по оптимизации энергопотребления: анализ тенденций потребления электроэнергии, газа и воды.

Эти данные позволяют управленческим командам принимать быстрые, основанные на фактах решения и постоянно улучшать показатели эффективности процессов.

Управление энергопотреблением и устойчивое развитие

Цифровое управление также обеспечивает измеримые результаты в области устойчивого развития.

| Ресурс | Механизм оптимизации | Энергосбережение |

|---|---|---|

| Нагрев печи | Интеллектуальное тепловое картирование и ПИД-регулирование | +22% |

| Сжатый воздух | Оптимизация двигателя с частотно-регулируемым приводом | +18% |

| Освещение и системы отопления, вентиляции и кондиционирования воздуха | Интеллектуальное планирование зон | +12% |

| Переработка воды | Фильтрация глазури с замкнутым циклом | +30% |

Все системы Haoda соответствуют стандарту ISO 50001 по энергоменеджменту и имеют сертификат CE, подтверждающий соответствие требованиям глобального экспорта.

Глобальное внедрение и тематические исследования

Внедрение цифровых систем управления на линиях по производству керамики компанией Haoda Machine позволило добиться ощутимых результатов по всему миру.

Китай и Вьетнам: Полная автоматизация линий по производству посуды, обеспечивающая производительность 25 000 единиц в день, с централизованным управлением SCADA.

Италия и Польша: Модернизация устаревших предприятий с использованием систем MES позволила повысить стабильность производства на 15%.

ОАЭ и Саудовская Аравия: Интеллектуальные системы обжига с облачными панелями мониторинга производительности печи для удаленного управления в режиме реального времени.

Бразилия и Египет: Модульные цифровые линии, созданные для масштабируемой автоматизации в условиях изменяющихся параметров материала.

Эти проекты демонстрируют универсальность и адаптируемость цифровой автоматизации керамических процессов в различных регионах и при разных моделях производства.

Рентабельность инвестиций и операционные преимущества

| Фактор | Традиционная линия | Цифровая линия управления |

|---|---|---|

| Продолжительность установки | 20 месяцев | 12–14 месяцев |

| Затраты на рабочую силу | 100% базовый уровень | -55% |

| Расходы на техническое обслуживание | Высокий | -30% |

| Повышение урожайности | — | +9% |

| Период окупаемости инвестиций | — | 16 месяцев |

Инвестиции в цифровое управление обеспечивают не только повышение производительности, но и постоянный контроль за ходом процесса и соответствием стандартам качества.

Интеграция «умного производства» от Haoda Machine

Компания Haoda Machine обеспечивает комплексную интеграцию для полностью оцифрованных линий по производству керамики, объединяя технологии автоматизации, платформы данных и системы управления энергопотреблением на основе Интернета вещей.

К основным преимуществам относятся:

Единая платформа автоматизации – ПЛК, SCADA и MES, объединенные для бесперебойной работы.

Глобальный опыт в разработке систем – доказанная эффективность в более чем 30 проектах по всему миру.

Энергоэффективная работа – соответствие стандарту ISO 50001, что снижает долгосрочные затраты.

Система контроля качества с использованием ИИ – системы машинного зрения и автоматическая калибровка снижают вероятность человеческих ошибок.

Масштабируемая конструкция – подходит как для заводов, работающих по принципу «под ключ», так и для модернизации устаревших систем.

Благодаря цифровому управлению и интеллектуальному потоку данных, Haoda Machine позволяет производителям керамики достигать точности, надежности и экологичности на каждом этапе производственного цикла.

Для обсуждения проектов или разработки индивидуальных систем, пожалуйста, посетите веб-сайт Haoda Machine или свяжитесь с нашими инженерами .