Da fábrica tradicional à planta de cerâmica inteligente

As fábricas de cerâmica convencionais geralmente dependem de tomadas de decisão manuais e sistemas fragmentados, o que limita a eficiência e a consistência.

Uma solução inteligente para fábricas de cerâmica integra automação avançada, gestão baseada em dados e conectividade IoT, permitindo que os fabricantes controlem a moldagem, a esmaltação, a queima e a inspeção a partir de um sistema central.

Segundo a Associação da Indústria Cerâmica , as fábricas de cerâmica inteligentes podem aumentar a produtividade geral em 35% , ao mesmo tempo que reduzem os produtos defeituosos em até 50%, através da correção de dados em tempo real e da manutenção preditiva.

Estrutura central de uma fábrica de cerâmica inteligente

Uma fábrica de cerâmica inteligente é construída em torno de dados, conectividade e automação .

Abaixo, encontra-se a arquitetura típica de uma fábrica de produção de cerâmica digitalizada.

| Área Funcional | Sistema de Chaves | Papel | Recurso inteligente |

|---|---|---|---|

| Formação de fila | Moldagem por servoacionamento / Fundição de alta pressão | Formas de precisão | Calibração automática de pressão e velocidade |

| Linha de envidraçamento | Robôs de esmaltação por imersão e pulverização | Controle uniforme de revestimento | Otimização de pulverização assistida por IA |

| Seção de Tiro | Forno túnel com recuperação de energia | Processamento térmico | Mapeamento digital de temperatura |

| Zona de Inspeção | Sistemas de classificação baseados em visão | Detecta defeitos de cor e forma | Precisão do aprendizado de máquina >98% |

| Centro de dados | Integração de MES e SCADA na nuvem | Rastreamento de produção em tempo real | Alertas de manutenção preditiva |

Cada subsistema se conecta a uma rede central de PLC e SCADA , permitindo que os gerentes visualizem dados de processo, consumo de energia e rendimento do produto em toda a instalação.

Controle Digital e Sincronização de Processos

A essência de uma solução inteligente para fábricas de cerâmica reside na sua capacidade de sincronizar as operações físicas com o controle digital .

As principais tecnologias incluem:

Sensores industriais de IoT: Monitore temperatura, umidade e pressão em tempo real.

MES (Sistema de Execução de Manufatura): Monitora os KPIs de produção, o desempenho dos operadores e o uso de materiais.

Controle de Qualidade com Inteligência Artificial: Detecta automaticamente defeitos e corrige a espessura do esmalte ou a tonalidade da cor.

Painéis de controle baseados na nuvem: fornecem aos gerentes acesso móvel ao status da planta de qualquer lugar.

Um estudo publicado no Manufacturing Automation Journal mostra que fábricas que utilizam MES (Sistema de Execução de Manufatura) e manutenção preditiva reduzem o tempo de inatividade não planejado em 40% e melhoram a produtividade em 25% .

Eficiência energética e sustentabilidade

As fábricas inteligentes não apenas automatizam — elas otimizam.

Os módulos de gestão de energia analisam os gases de escape do forno, o fluxo de ar na cabine de esmaltação e a utilização do compressor para minimizar o desperdício de energia.

| Fonte de energia | Método de otimização | Ganho de Eficiência |

|---|---|---|

| Exaustão do forno | Recuperação de calor para pré-secagem | +22% de reutilização de energia |

| Sistemas de ar | Inversores de frequência (VFDs) | -18% de eletricidade |

| Água | Reciclagem de esmaltes em circuito fechado | -35% de consumo |

| Iluminação | Controle inteligente de LED | -12% no consumo de eletricidade |

Todos os sistemas estão em conformidade com as normas de energia ISO 50001 , garantindo o cumprimento das práticas de fabricação sustentável.

Análise de dados em tempo real e manutenção preditiva

Por meio de sensores interconectados e análise de IA, as equipes de manutenção recebem alertas antecipados sobre desgaste, anomalias de temperatura ou desequilíbrios de pressão.

Os modelos preditivos estimam a probabilidade de falha, permitindo a substituição de peças de reposição antes que as avarias ocorram.

Tempo de atividade: média de 98% em todas as instalações.

Redução dos custos de manutenção: 30–40%

Aumento da vida útil dos componentes: 25–35%

Essa inteligência em tempo real prolonga significativamente a vida útil do equipamento, mantendo ao mesmo tempo uma qualidade de produção consistente.

Aplicação e adaptabilidade globais

As soluções inteligentes da Haoda Machine para fábricas de cerâmica já estão em operação na Ásia, Europa e Oriente Médio — desde fábricas de porcelana de grande volume até fábricas automatizadas de utensílios para o setor hoteleiro .

China/Vietnã: Fábricas inteligentes com múltiplas linhas de produção, produzindo mais de 25.000 peças por dia com controle total do sistema MES.

Itália/Polônia: Fábricas antigas modernizadas transformadas em plantas digitais inteligentes com inspeção SCADA + IA.

Arábia Saudita / Emirados Árabes Unidos: Fábricas completas e energeticamente eficientes, projetadas para ambientes com temperaturas extremas.

Brasil/Egito: Novas fábricas construídas do zero, integrando painéis de controle na nuvem e sistemas de treinamento multilíngues.

Cada projeto demonstra como a arquitetura digital se adapta a diferentes escalas de produção e condições de recursos locais, possibilitando a automação escalável para qualquer fabricante de cerâmica.

Retorno sobre o Investimento e Valor Comercial

| Métrica | Planta tradicional | Solução Inteligente para Plantas |

|---|---|---|

| Consumo de energia | linha de base de 100% | -25% |

| Custo da mão de obra | linha de base de 100% | -60% |

| Taxa de defeitos | 10% | 3% |

| Tempo de inatividade | Alto | Preditivo, 98% de tempo de atividade |

| Período de retorno do investimento | — | 16 a 18 meses |

O retorno do investimento em uma solução inteligente para fábricas de cerâmica geralmente é alcançado em 1,5 anos, principalmente por meio da economia de energia, redução de resíduos e aumento da eficiência da mão de obra.

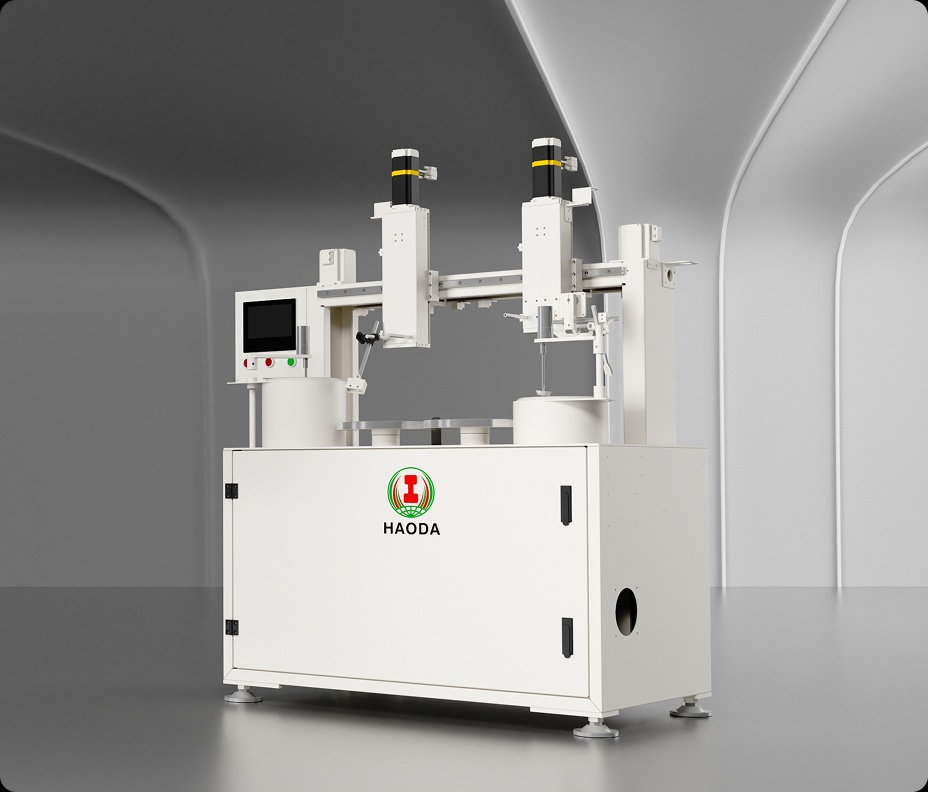

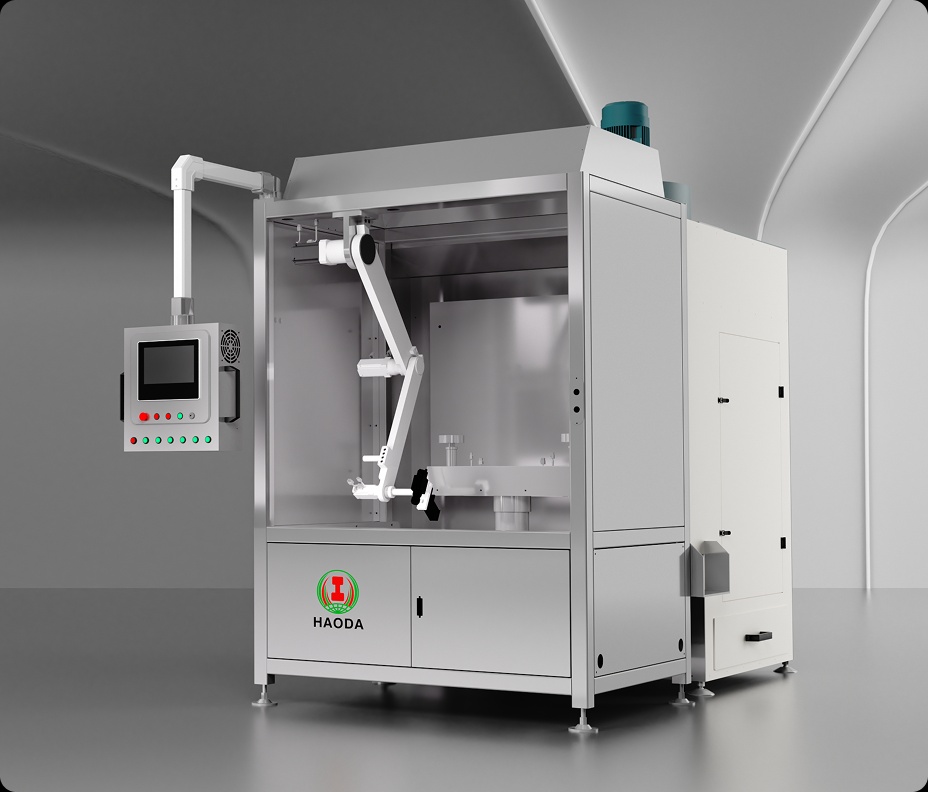

Soluções completas para fábricas inteligentes da Haoda Machine

A Haoda Machine oferece integração completa para fábricas de cerâmica totalmente inteligentes — desde o fornecimento de equipamentos até o comissionamento digital e o gerenciamento de dados.

As principais vantagens incluem:

Ecossistema de Automação Unificado – todos os sistemas de formação, esmaltação, queima e inspeção em uma única plataforma inteligente.

Integração de dados multiplataforma – Sincronização de PLC, MES e nuvem para visibilidade completa.

Infraestrutura com eficiência energética – Recuperação de calor, reciclagem de água e controle VFD com certificação ISO 50001 e CE.

Sistemas de Qualidade com IA – Inspeção por aprendizado profundo para superfícies de utensílios de mesa impecáveis.

Suporte técnico global – Instalação no local, monitoramento remoto e treinamento multilíngue.

Ao transformar a produção cerâmica tradicional em operações inteligentes e orientadas por dados, a Haoda Machine permite que os fabricantes alcancem precisão, escalabilidade e sustentabilidade simultaneamente.

Para consultas ou colaboração técnica, visite a Haoda Machine ou entre em contato com nossos especialistas aqui .