Por que a uniformidade do esmalte é importante na fabricação moderna de utensílios de mesa?

O esmalte define não apenas o apelo visual da louça, mas também sua durabilidade, superfície lisa e conformidade com as normas de segurança alimentar.

Os métodos manuais de pulverização ou imersão são inconsistentes, resultando em revestimento irregular , variações de cor e alto consumo de esmalte — frequentemente até 25% do custo total de produção.

Em contrapartida, as linhas automáticas de pulverização de esmalte alcançam uma espessura de revestimento precisa com o mínimo de excesso de pulverização.

Segundo a Associação Internacional de Fabricantes de Utensílios de Mesa (International Tableware Manufacturers Association) , as fábricas que modernizaram seus sistemas de pulverização para modelos servoacionados relataram uma redução de 30 a 40% no consumo de esmalte e uma melhoria de 50% na consistência da camada de revestimento em seis meses de operação.

Como funciona a linha automática de pulverização de esmalte

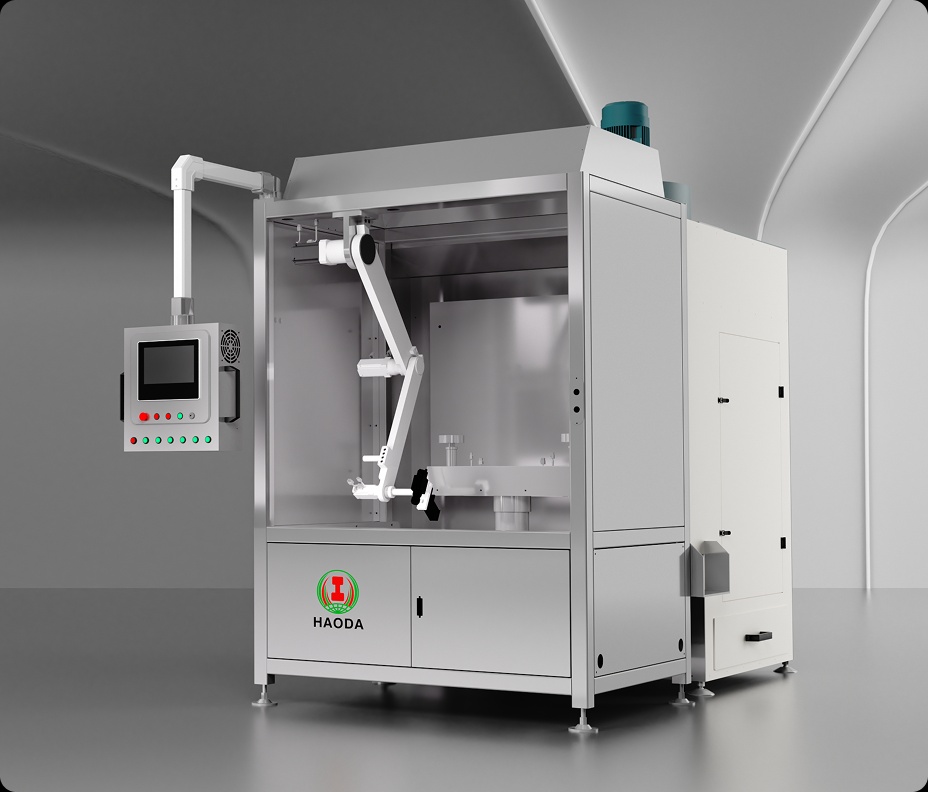

O sistema integra pistolas de pulverização servo-controladas, transportadores ajustáveis e monitoramento de pressão em circuito fechado para garantir uma cobertura uniforme de esmalte em cada peça.

Fluxograma do processo

Seção de alimentação: Pratos ou tigelas são carregados automaticamente em suportes giratórios.

Pré-lavagem e secagem: Remove poeira ou resíduos para garantir uma aderência perfeita do esmalte.

Pulverização Servocontrolada: Várias pistolas de pulverização ajustam o ângulo e a pressão em tempo real com base no formato do item.

Unidade de Recuperação de Excesso de Tinta: Recolhe e recicla o esmalte não utilizado para posterior filtragem.

Esteira de secagem: Transfere itens esmaltados diretamente para túneis de ar quente controlado.

Cada linha de produção suporta até 3.000 peças por hora , mantendo a uniformidade da espessura do esmalte dentro de ±0,05 mm .

Ganhos de Eficiência Quantificados

| Parâmetro | Pulverização manual | Linha de Esmaltação Automática | Melhoria |

|---|---|---|---|

| Produção (unidades/hora) | 800–1.000 | 2.500–3.000 | +200% |

| Consumo de esmalte | linha de base de 100% | 65–70% | -30–35% |

| Taxa de defeitos | 9–10% | 3–4% | -60% |

| Mão de obra por turno | 6 operadores | 2 operadores | -67% |

| Consumo de energia | linha de base de 100% | 80% de linha de base | -20% |

| Ciclo de ROI | — | 12 a 15 meses | — |

Com base na análise comparativa da produção no Sudeste Asiático e na Europa (2024).

Os bicos de pulverização de precisão do sistema minimizam a perda de esmalte, mantendo uma excelente cobertura mesmo em geometrias complexas, como pratos com borda ou tigelas fundas.

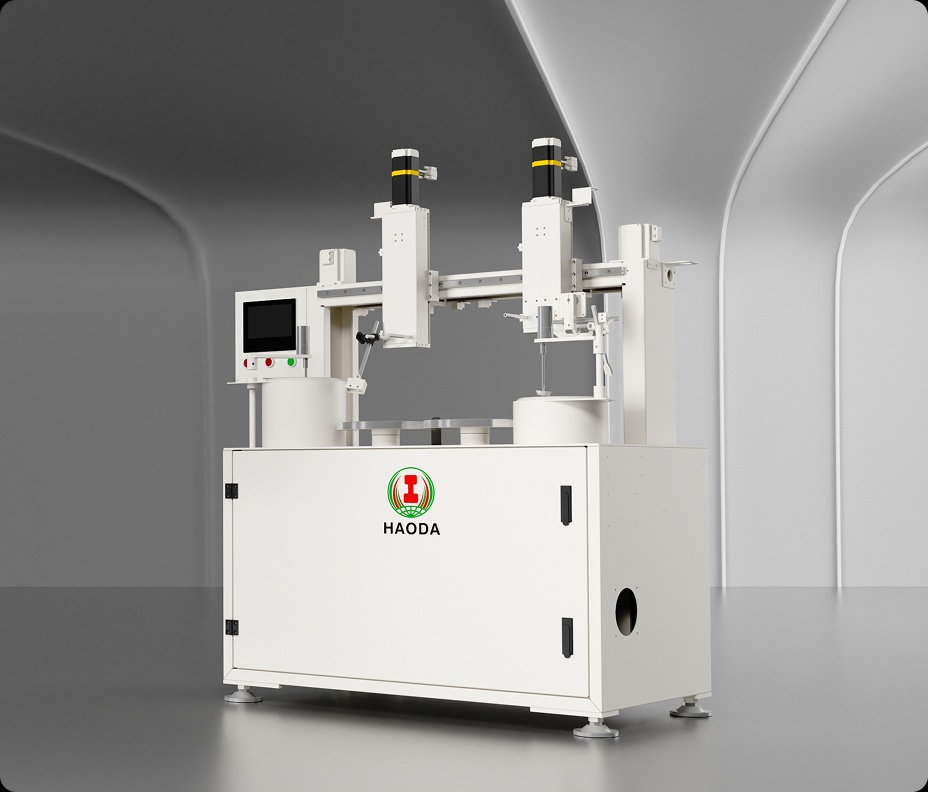

Destaques técnicos e projeto do sistema

A linha automática de pulverização de esmalte incorpora automação de nível industrial e gerenciamento inteligente de ar para um desempenho ideal:

Pistolas de pulverização com controle servo: ajuste dinâmico do ângulo, distância e volume.

Suportes giratórios para peças: Garantem revestimento uniforme em 360°.

Sistema de pressão de ar em circuito fechado: Mantém a velocidade de pulverização e a densidade do padrão constantes.

Módulo de Reciclagem de Esmalte: Recupera o excesso de tinta pulverizada com eficiência de filtragem superior a 85%.

Interface PLC inteligente: Permite o ajuste de parâmetros em tempo real e o armazenamento de receitas.

Cabine de pintura livre de poeira: Ventilação e filtragem de ar integradas para uma operação limpa e estável.

O design do sistema garante que cada peça receba uma cobertura de esmalte uniforme, minimizando o impacto ambiental.

Abordando os problemas reais das fábricas

1. Defeitos de superfície e retrabalho

A espessura inconsistente do esmalte frequentemente leva a poros, gotejamento ou cor irregular. Os sistemas automáticos mantêm parâmetros de revestimento estáveis, reduzindo as taxas de retrabalho e rejeição em mais de 60% .

2. Dependência de mão de obra e habilidades

A instalação manual de vidros exige operadores altamente qualificados. A linha de produção automática reduz a dependência de artesãos e permite que novos operadores sejam treinados em uma semana.

3. Excesso de pulverização e conformidade ambiental

As normas ambientais modernas exigem sistemas de envidraçamento em circuito fechado com emissões mínimas. As linhas automáticas integram cabines de reciclagem e pistolas de pulverização com baixo teor de COVs (Compostos Orgânicos Voláteis) , ajudando as fábricas a cumprir as normas ISO 14001 e os regulamentos de Ecodesign da UE.

Análise de ROI e Custo

| Categoria | Pré-automação | Com linha de esmalte | Melhoria |

|---|---|---|---|

| Compartilhamento de custos do esmalte | 25% do custo total | 15% | -40% |

| Custo da mão de obra | US$ 150.000/ano | US$ 85.000/ano | -43% |

| Taxa de retrabalho | 9% | 3% | -67% |

| Tempo de manutenção | 12 horas/mês | 5 horas/mês | -58% |

| Período de retorno do investimento | — | 13 meses | — |

Esses números estão em consonância com a pesquisa do Manufacturing Automation Journal , confirmando que a esmaltação automatizada está entre as melhorias de acabamento mais econômicas para produtores de cerâmica de médio porte.

Integração e escalabilidade

A linha de pulverização de esmalte pode ser integrada perfeitamente com:

Linhas automáticas de formação e laminação

Túneis de secagem e queima de alta velocidade

Sistemas robóticos de carga/descarga

Impressoras de decoração digital e unidades de inspeção

Essa integração cria um fluxo de trabalho totalmente automatizado, da formação ao acabamento, ideal para fábricas de utensílios de mesa voltadas para a exportação que priorizam a produção contínua, livre de poeira e com eficiência energética.

Vantagens ambientais e energéticas

O Conselho de Eficiência Energética confirma que a compressão de ar servoassistida e a reciclagem de vidros podem reduzir a demanda de energia em até 25% .

Além disso, o uso de cabines de pintura fechadas reduz as partículas de esmalte em suspensão no ar em 90% , melhorando a segurança no local de trabalho e garantindo a conformidade com as normas ISO e CE.

Implementação e suporte técnico

A instalação normalmente é concluída em 4 a 6 semanas , incluindo a configuração mecânica, a calibração do circuito de ar e o treinamento do operador.

A empresa oferece assistência técnica vitalícia, consultoria sobre materiais de esmalte e suporte logístico para peças de reposição.

Para planejar a modernização do seu sistema de acabamento automatizado ou solicitar as especificações do sistema, visite o site da Haoda Machine ou entre em contato com nossa equipe de engenharia .