Por que a esmaltação por imersão ainda é importante na fabricação de cerâmica?

Apesar dos avanços nos sistemas de pulverização e eletrostáticos, a esmaltação por imersão continua sendo um dos métodos mais eficientes e adaptáveis para o acabamento de utensílios de mesa, especialmente xícaras, tigelas e canecas.

Sua principal vantagem reside na distribuição uniforme do revestimento e na cobertura completa da superfície, mesmo em geometrias complexas, o que é difícil de alcançar com a pulverização.

No entanto, a imersão manual é inconsistente e gera desperdício. Os operadores frequentemente enfrentam dificuldades com a espessura irregular do esmalte e gotejamento, resultando em retrabalho ou acúmulo de esmalte na base.

Os sistemas automatizados de esmaltação por imersão resolvem esses problemas estabilizando a velocidade de imersão, controlando a densidade do esmalte e reciclando o esmalte não utilizado através de tanques de circulação fechados.

Segundo a Associação Internacional de Fabricantes de Utensílios de Mesa , as fábricas que atualizam o processo de imersão, passando do manual para o automatizado, alcançam uma redução de 40 a 60% no desperdício de esmalte e uma uniformidade de espessura 35% melhor já no primeiro ano.

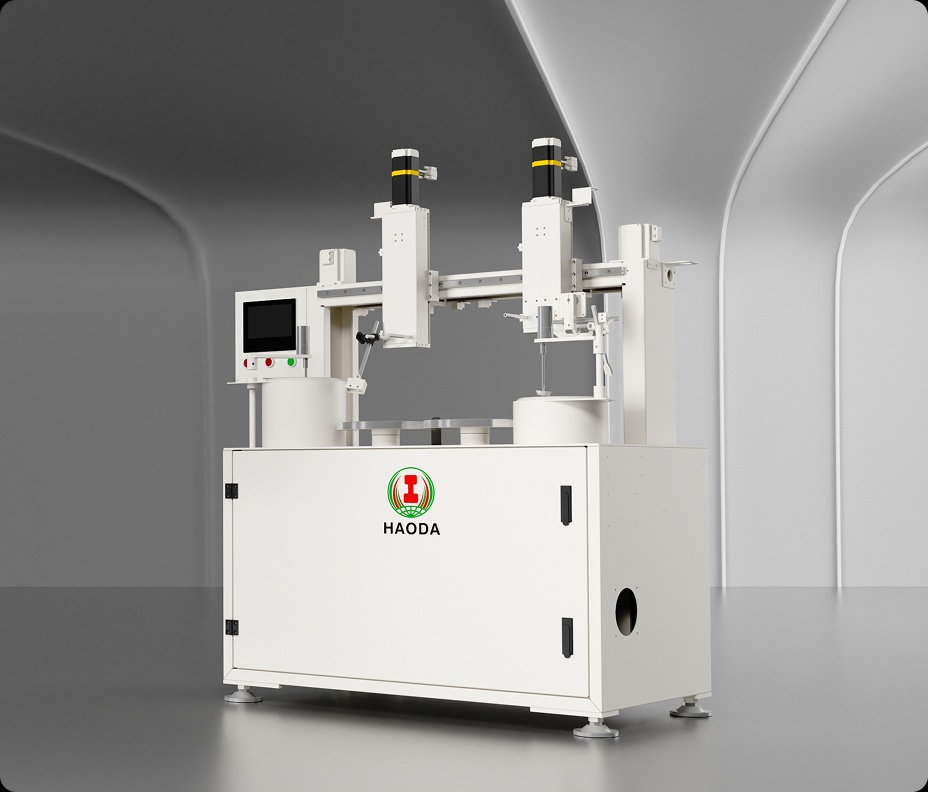

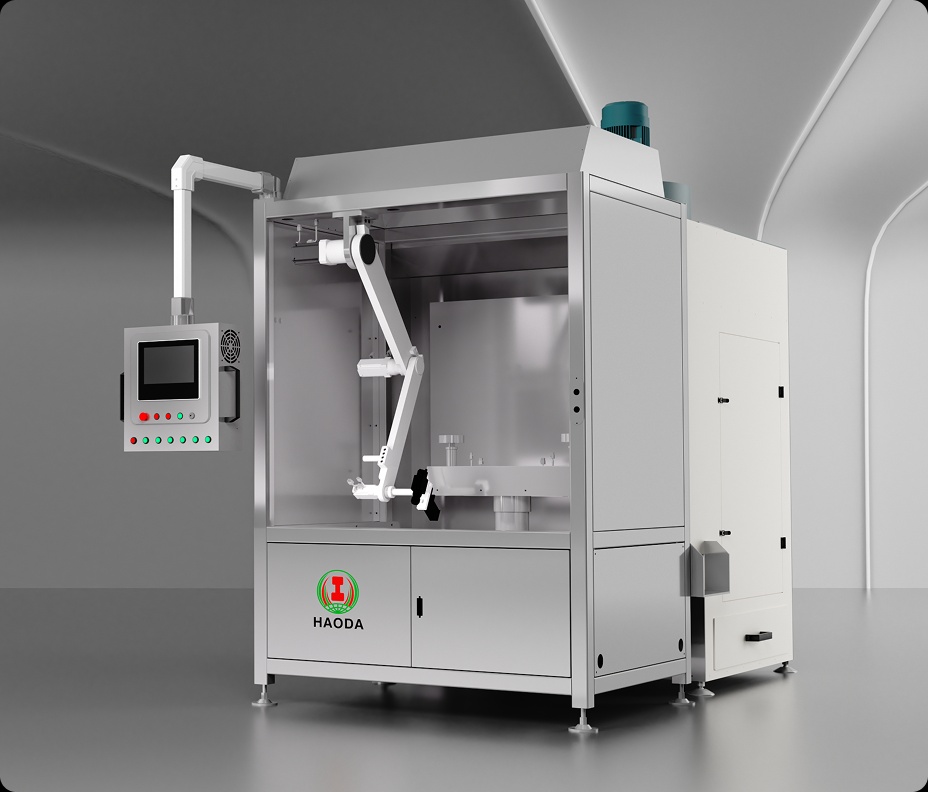

Como funciona o sistema de esmaltação por imersão

O sistema automatiza cada etapa do processo de imersão e revestimento, garantindo espessura de esmalte e suavidade de superfície consistentes em todos os itens.

Fluxograma do processo

Pré-secagem e limpeza: Garante superfícies livres de poeira para a aderência do esmalte.

Braço de imersão automatizado: Submerge peças de cerâmica em ângulos e velocidades controlados.

Tanque de circulação de esmalte: Mantém a densidade estável através de agitação e filtração contínuas.

Seção de Recuperação de Gotejamento: Remove o excesso de esmalte e o devolve ao tanque.

Esteira de secagem: Transporta itens esmaltados para secagem e inspeção.

Cada ciclo é concluído em 20 a 25 segundos por peça , suportando até 2.400 peças por hora com profundidade de imersão controlada e espessura de camada de esmalte repetível de 0,25 a 0,35 mm .

Comparação de desempenho e eficiência

| Métrica | Imersão manual | Esmaltação por imersão automatizada | Melhoria |

|---|---|---|---|

| Produção (unidades/hora) | 800–1.000 | 2.000–2.400 | +150% |

| Resíduos de material de esmalte | 15–20% | 6–8% | -60% |

| Tolerância de espessura | ±0,15 mm | ±0,05 mm | +67% |

| Requisitos de mão de obra | 5–6 operadores | 2 operadores | -65% |

| Taxa de retrabalho/defeitos | 8% | 3% | -62% |

| Período de retorno do investimento | — | 13 a 15 meses | — |

Dados de desempenho de fábricas na China, Índia e Europa Oriental (2024).

Ao combinar um movimento de imersão controlado por servomotor e um sistema de recirculação de esmalte, a configuração garante qualidade consistente do produto com economia mensurável de material e mão de obra.

Destaques técnicos

Braço de imersão com controle servo: Ajusta a velocidade e o tempo de imersão com base no peso e tamanho do item.

Sistema de Circulação e Filtragem do Esmalte: Mantém a viscosidade constante e elimina impurezas.

Monitoramento automático da densidade: sensores em tempo real garantem uma composição estável do esmalte.

Módulo de Recuperação e Reutilização de Gotejamento: Captura o excesso de esmalte, reduzindo o desperdício em até 70%.

Tanque de mistura antissedimentação: Impede a separação do esmalte durante longos períodos de produção.

Interface de controle baseada em PLC: Registra os parâmetros de cada lote de produto e permite ajustes rápidos.

A combinação da precisão digital com a circulação em circuito fechado garante a repetibilidade em milhares de ciclos, minimizando a intervenção manual.

Benefícios reais para os fabricantes

1. Cobertura uniforme do esmalte

Cada item recebe uma camada de revestimento idêntica — fundamental para a estabilidade da cor e a uniformidade do brilho após a queima.

2. Redução de custos e eficiência de materiais

Ao reciclar o esmalte e minimizar o desperdício, as fábricas podem economizar de 20 a 25% do material total de esmaltação anualmente.

3. Estabilidade do Processo e Resultados Previsíveis

O processo automatizado de imersão mantém tempos de ciclo consistentes e reduz a fadiga do operador, garantindo uma produção estável mesmo durante turnos múltiplos.

4. Fácil integração com as linhas existentes

O sistema foi projetado para se conectar perfeitamente às etapas de formação, secagem e queima, sem interromper o fluxo de produção.

Análise de ROI e Custo

| Categoria | Processo manual | Sistema automatizado | Mudar |

|---|---|---|---|

| Consumo anual de esmalte | 100% | 70% | -30% |

| Custo da mão de obra | US$ 160.000/ano | US$ 90.000/ano | -44% |

| Defeito/Retrabalho | 9% | 3,2% | -64% |

| Tempo de inatividade para manutenção | 10 horas/mês | 4 horas/mês | -60% |

| Retorno do investimento | — | 14 meses | — |

Fonte: Manufacturing Automation Journal

Essa melhoria mensurável torna os sistemas de esmaltação por imersão uma das atualizações de automação mais econômicas para fábricas de cerâmica de pequeno e médio porte.

Integração e Conformidade Ambiental

Os modernos sistemas de envidraçamento por imersão são construídos para atender às normas ambientais ISO 14001 e CE:

Tanques de esmalte fechados: evitam derramamentos e contaminação.

Unidades de Filtração: Capturam partículas de esmalte para reutilização.

Extração de ar e controle de COVs (Compostos Orgânicos Voláteis): Mantenha ambientes de trabalho limpos e em conformidade com as normas.

Segundo o Conselho de Eficiência Energética , a automação combinada com a reciclagem de esmaltes pode reduzir o consumo de energia em 18 a 22% , minimizando o descarte de águas residuais — tornando-se sustentável tanto do ponto de vista econômico quanto ambiental.

Implementação e suporte

A instalação e o comissionamento típicos levam de 4 a 6 semanas , incluindo a calibração do sistema e o treinamento do operador.

A empresa oferece assistência técnica completa, desde o projeto de layout até a manutenção pós-instalação.

Para explorar opções de personalização do sistema ou solicitar uma avaliação de desempenho, visite o site da Haoda Machine ou entre em contato com nossa equipe de suporte técnico .