Da conformação manual à fabricação digital  curato

curato

As máquinas de conformação tradicionais dependem de batentes mecânicos e da habilidade do operador, o que dificulta alcançar tolerâncias rigorosas ou repetir projetos complexos.

Para fábricas de cerâmica voltadas para a exportação, que produzem tanto utensílios de mesa quanto cerâmica técnica , precisão e repetibilidade deixaram de ser opcionais — elas definem o valor da marca.

Os equipamentos de conformação cerâmica CNC introduzem controle digital de pressão, rotação e velocidade , garantindo que cada curva, borda e ângulo se alinhem perfeitamente com o projeto CAD.

Segundo o Conselho da Indústria Cerâmica , mais de 45% das novas linhas de moldagem instaladas na Ásia e na Europa (2024) são controladas por CNC, refletindo a rápida transição do setor para a automação e o controle de precisão.

Por dentro do processo de conformação CNC

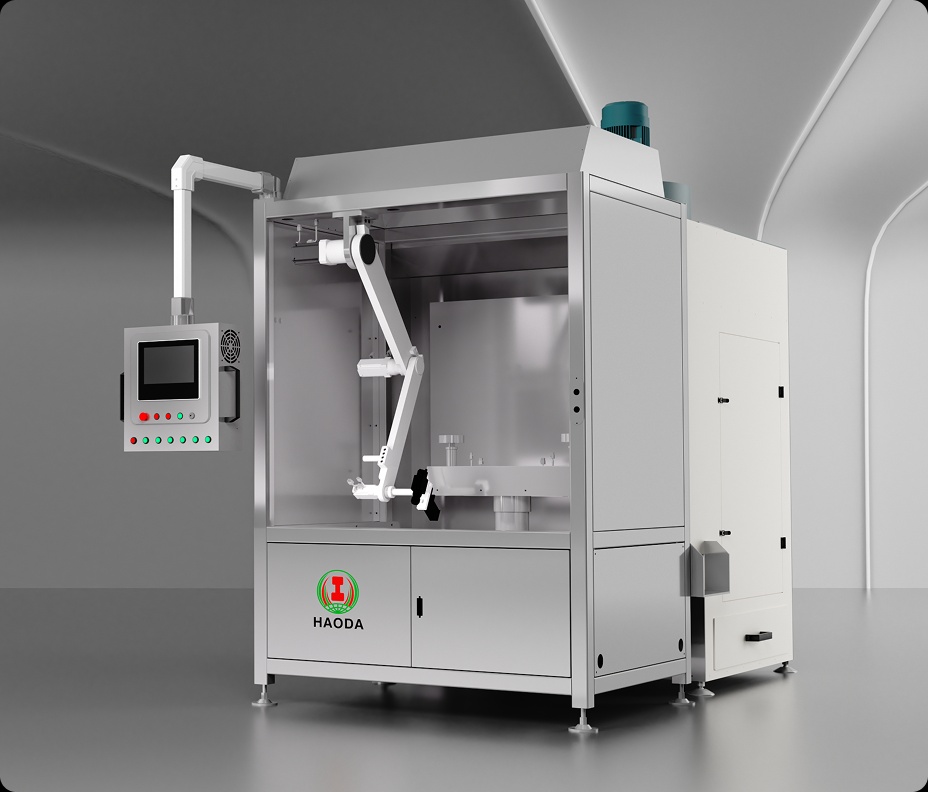

A conformação CNC (Controle Numérico Computadorizado) integra movimento servo, sincronização hidráulica e modelagem digital em um fluxo de trabalho automatizado.

Cada movimento — desde a aplicação de pressão até a rotação do molde — é calculado com precisão e repetível dentro de uma exatidão micrométrica.

Visão geral do processo

Entrada de projetos 3D: Os operadores importam arquivos CAD diretamente para a interface do sistema.

Calibração de pressão: O sistema define a força de moldagem com base na complexidade da forma e na viscosidade da argila.

Ciclo de formação automatizado: Servomotores coordenam pressão e velocidade para uma distribuição uniforme.

Monitoramento em tempo real: sensores rastreiam deformação, torque e variação de espessura.

Correção adaptativa: O feedback automático ajusta a pressão no meio do ciclo para manter a precisão.

O resultado é uma qualidade de moldagem consistente em todos os lotes — ideal para louças com ranhuras finas, relevo de logotipos ou cerâmicas técnicas que exigem precisão submilimétrica.

Comparação de desempenho quantificável

| Métrica | Conformação convencional | Moldagem de cerâmica CNC | Melhoria |

|---|---|---|---|

| Precisão Dimensional | ±0,3 mm | ±0,05 mm | +83% |

| Tempo do ciclo de formação | 40–45 segundos | 25–30 segundos | -35% |

| Taxa de defeitos | 8–9% | 2–3% | -65% |

| Vida de molde | 1.000 ciclos | Mais de 2.000 ciclos | +100% |

| Requisitos do operador | 2–3 | 1 | -60% |

| Período de retorno do investimento | — | 14 a 16 meses | — |

Dados verificados a partir de projetos-piloto em fábricas de cerâmica industrial e de utensílios de mesa de alta qualidade (2024).

Essa melhoria na precisão de moldagem não só garante um encaixe e uma aparência consistentes , como também simplifica as etapas subsequentes de esmaltação e decoração.

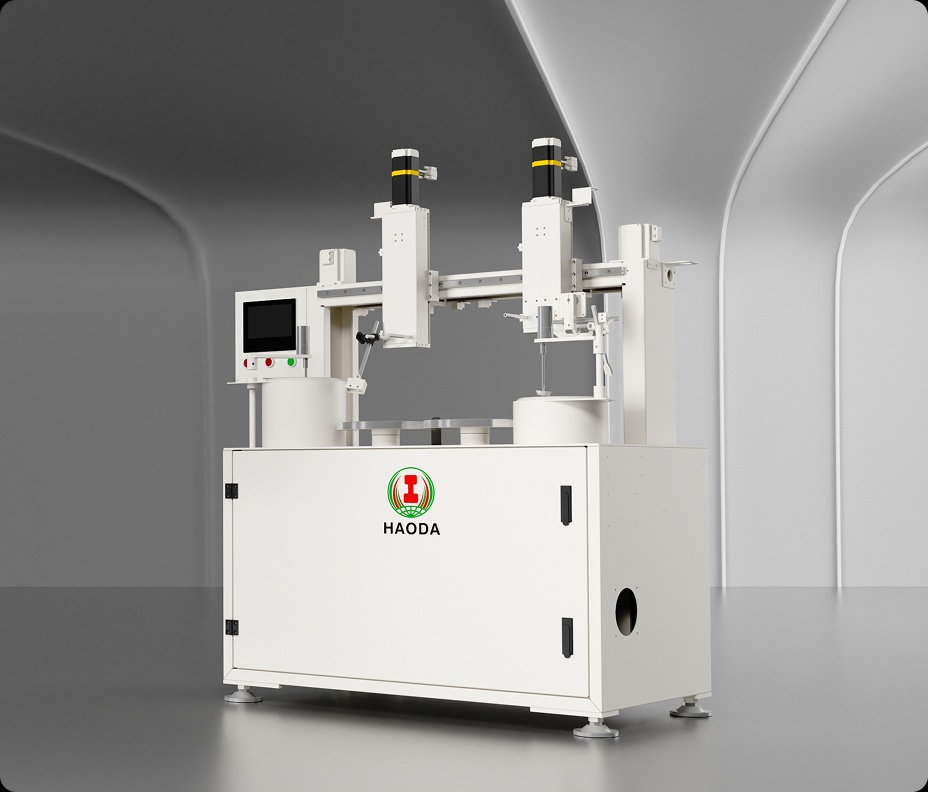

Principais características de engenharia

As máquinas de conformação CNC se destacam pela combinação de inteligência digital e precisão mecânica :

Controle Servo de 5 Eixos: Permite a modelagem multidirecional para designs assimétricos ou com contornos.

Feedback em circuito fechado: Sensores monitoram a força e ajustam o torque dinamicamente em milissegundos.

Integração CAD/CAM: Converte automaticamente modelos 3D em trajetórias de conformação executáveis.

Memória para troca de ferramentas: Armazena programas de conformação e dados de calibração para troca rápida de produtos.

Sistema de recuperação de energia hidráulica: economiza até 20% de energia em comparação com as prensas de conformação tradicionais.

Compensação de temperatura: corrige automaticamente os parâmetros de conformação em função da variação térmica.

Cada componente do sistema é otimizado para precisão a longo prazo e deriva mecânica zero , garantindo geometria consistente do produto ao longo de milhões de ciclos.

Solucionando desafios reais da indústria de manufatura

As fábricas que introduzem a conformação CNC normalmente enfrentam um ou mais dos seguintes objetivos:

1. Produção flexível para encomendas OEM

Fábricas que produzem produtos de diversos tamanhos ou formatos personalizados podem alternar instantaneamente entre programas de conformação sem reconfiguração mecânica, reduzindo o tempo de inatividade em até 80% .

2. Precisão para utensílios de mesa premium e peças industriais

Seja na modelagem de finas tigelas de porcelana ou de carcaças de filtros de cerâmica, o controle CNC garante uma tolerância na espessura da parede inferior a ±0,05 mm , reduzindo retrabalho e quebras.

3. Prazos de entrega mais curtos e qualidade de exportação confiável.

A programação digital elimina ajustes manuais, acelerando a validação de amostras e a produção em massa. Os compradores para exportação se beneficiam de medidas consistentes que atendem a padrões internacionais como ISO 6486 e ASTM C738.

ROI e impacto nos custos

| Categoria | Pré-automação | Conformação CNC | Melhoria |

|---|---|---|---|

| Tempo de configuração por produto | 40–60 min | 10–15 min | -75% |

| Custo do operador | US$ 180.000/ano | US$ 95.000/ano | -47% |

| Descartar e Retrabalhar | 8% | 2,5% | -69% |

| Manutenção anual | USD 15.000 | USD 8.500 | -43% |

| Período de retorno do investimento | — | 15 meses | — |

Segundo o Manufacturing Automation Journal , os sistemas de conformação CNC oferecem um dos ciclos de retorno do investimento (ROI) mais curtos entre as soluções de conformação de precisão , tornando-os ideais para fabricantes de médio volume e alta variedade de produtos.

Integração e Expansão Digital

As linhas de conformação cerâmica CNC podem ser conectadas com:

Sistemas de decoração digital (gravação a jato de tinta ou laser)

Linhas automatizadas de esmaltação e secagem

Integração MES/ERP para dados de produção

Sistemas de detecção de defeitos baseados em IA

O design modular permite configurações de produção híbridas, combinando a conformação convencional para peças simples e a usinagem CNC para modelos premium ou de exportação.

Essa flexibilidade permite a automação progressiva sem a necessidade de substituir toda a cadeia de produção.

Vantagens em Energia e Sustentabilidade

O Conselho de Eficiência Energética observa que os sistemas acionados por CNC consomem até 25% menos energia do que as prensas hidráulicas analógicas devido ao controle servoassistido e à otimização da carga.

Além disso, a conformação de precisão minimiza o desperdício de material e reduz a diferença de tonalidade do esmalte durante o acabamento, diminuindo o refugo geral da produção em 60% .

Implementação e suporte

Uma instalação padrão inclui:

Projeto de Processos e Simulação 3D – Avaliação da pressão de conformação, geometria do molde e curvas de torque.

Configuração e calibração no local – Obtendo precisão de ±0,05 mm antes da produção em massa.

Treinamento e Otimização de Parâmetros – Certificação do operador em 3 a 5 dias.

Suporte pós-venda – Monitoramento remoto, atualizações de software e fornecimento de peças de reposição.

Normalmente, as fábricas atingem a produção máxima em até seis semanas após a instalação.

Para consultoria ou projeto de sistema personalizado, visite a Haoda Machine ou entre em contato com nossa equipe técnica .