Les défis persistants du formage de la vaisselle traditionnelle

Dans les usines de céramique traditionnelles, le formage de la vaisselle dépend souvent de machines à jigger manuelles ou semi-automatiques. La méthode est efficace pour les courtes séries mais crée des limitations importantes en termes d'évolutivité :

-

Épaisseur de paroi incohérente : le formage manuel repose sur la pression de l'opérateur, provoquant des écarts de ±0,8 à 1,0 mm.

-

Production horaire limitée : un seul opérateur ne peut produire que 250 à 350 pièces par heure, avec souvent un taux de rejet de 8 à 10 %.

-

Demande de main-d'œuvre excessive : les usines ont besoin d'au moins trois à quatre travailleurs par machine pour maintenir la production.

-

Gaspillage d'énergie et de matériaux : Un mouvement non standardisé génère un couple inutile et une perte de glissement.

Selon le Ceramic Industry Magazine, les usines qui dépendent du formage manuel consomment près de 30 % d'énergie en plus par tonne d'argile traitée par rapport aux lignes de formage automatisées modernes.

Ces contraintes limitent la capacité d'une usine à évoluer efficacement et à maintenir l'uniformité des produits d'un lot à l'autre, en particulier lorsqu'elle dessert des marchés d'exportation qui exigent une précision en matière d'épaisseur, de courbure et de qualité de surface.

Dans le processus moderne de jigging en céramique

Le jiggering reste la méthode privilégiée pour façonner les assiettes, les bols et les plats peu profonds en raison de sa grande répétabilité géométrique. Cependant, la transition des systèmes manuels vers les systèmes pilotés par CNC a remodelé le fonctionnement du processus :

-

Préparation de l'argile : Le flan d'argile est centré automatiquement sur un moule rotatif.

-

Application de l'outil de profil : La pression asservie façonne le corps avec des courbes de vitesse réglables.

-

Séchage et finition : les chauffages intégrés accélèrent le durcissement de la surface, permettant un démoulage plus rapide.

-

Démoulage et transfert : La pièce est automatiquement retirée et envoyée au séchage ou au vitrage.

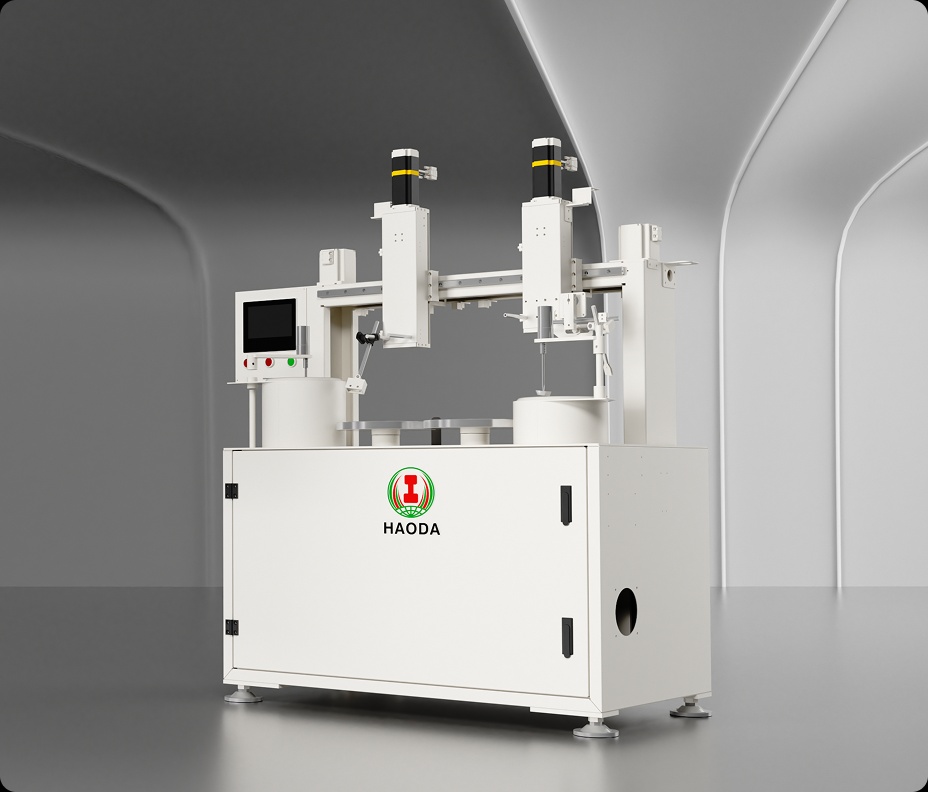

La machine à jigger automatique en céramique de Haoda utilise une double commande de mouvement servo : un axe pour la rotation du moule et un pour la pression du profil. La synchronisation entre les deux axes élimine les vibrations, ce qui conduit à des surfaces plus lisses et à une durée de vie plus longue du moule.

Chaque cycle de formage dure en moyenne 45 à 60 secondes, en fonction du diamètre et de la profondeur du produit, avec un écart d'épaisseur inférieur à ±0,15 mm.

Comparaison technique et opérationnelle

| Paramètre | Jigger manuel | Semi-automatique | Haoda Jiggering automatique | Gain d'efficacité |

|---|---|---|---|---|

| Sortie horaire | 250 à 350 pièces | 400 à 500 pièces | 700 à 800 pièces | +120 % |

| Variation de l'épaisseur de paroi | ±0,8–1,0 mm | ±0,4 mm | ±0,15 mm | +80 % |

| Exigences en main d'œuvre | 3 à 4 opérateurs | 2 opérateurs | 1 opérateur | -70 % |

| Consommation d'énergie (kWh/h) | 100 % de référence | 85 % | 70 % | -30 % |

| Taux de défauts | 8 à 10 % | 6 à 8 % | 3 à 4 % | -60 % |

| Heure de changement de moule | 15 à 20 minutes | 10 minutes | 3 à 5 minutes | -75 % |

Données compilées à partir des installations pilotes de Haoda Machine (2024) et commentaires des clients des usines du Vietnam, de Turquie et de Pologne.

Éléments de conception clés derrière le formage de précision de Haoda

L'ingénierie de Haoda Machine se concentre sur les trois piliers de l'efficacité du formage : contrôle de la pression, stabilité du mouvement et opérationnel intégration.

-

Système d'entraînement par servomoteur : Maintient la stabilité de la vitesse à ±0,1 tr/min, garantissant une mise en forme uniforme sous charge variable.

-

Logiciel d'étalonnage des outils : Ajuste automatiquement la position de l'outil pour chaque taille de moule, réduisant ainsi le temps de configuration.

-

Système intégré de recyclage des barbotines : réutilise jusqu'à 20 % de l'excédent d'argile, réduisant ainsi le gaspillage de matériaux.

-

Compatibilité des moules : Prend en charge les moules en plâtre et en résine, permettant des transitions de production faciles.

-

Interface intelligente : L'API et l'IHM à écran tactile permettent une surveillance en temps réel de la pression, de la température et du débit.

Ces fonctionnalités se combinent pour offrir une répétabilité, moins d'erreurs de l'opérateur et des changements de produits plus faciles, ce qui est crucial pour les usines de céramique de moyenne et grande taille ciblant les marchés mondiaux.

Analyse de la productivité et des coûts

Les usines qui ont remplacé le jigger manuel par les systèmes automatiques de Haoda font état d'un impact financier mesurable :

| Métrique | Avant la mise à niveau | Après l'installation de Haoda | Amélioration |

|---|---|---|---|

| Sortie quotidienne | 12 000 pièces | 20 000 pièces | +67 % |

| Coût de main d'œuvre/an | 200 000 USD | 120 000 USD | -40 % |

| Taux de rejet | 9,5 % | 3,8 % | -60 % |

| Temps d'arrêt pour maintenance | 52 heures/mois | 18 heures/mois | -65 % |

| Période de retour sur investissement | — | 14 à 16 mois | — |

Un rapport technique de la Smart Manufacturing Alliance indique que les lignes de production intégrant le jigger servocommandé obtiennent des résultats 8 à 12 % plus élevés marges bénéficiaires annuellement grâce à l'efficacité du travail et à la fiabilité des processus.

Intégration avec les lignes de formage de vaisselle

Les machines à jigger Haoda sont conçues pour s'intégrer de manière transparente dans des systèmes de production complets.

Les configurations typiques incluent :

-

Amont : Système d'alimentation en argile et station de centrage automatique.

-

Midstream : Jiggering à double tête avec synchronisation des servos.

-

En aval : Lignes de séchage, de vitrage et de décoration.

Cette approche modulaire permet aux usines d'évoluer progressivement (d'une seule unité de formage à une ligne entièrement automatisée) sans perturber les flux de travail existants.

Le système peut également se connecter à des préparateurs robotisés ou à des réseaux de convoyeurs pour un fonctionnement mains libres.

Avantages énergétiques et environnementaux

Les économies d'énergie ne sont pas seulement un sous-produit : elles sont intégrées au système. Les entraînements servocommandés de Haoda réduisent le couple à vide et les mouvements inutiles, réduisant ainsi la consommation d'électricité jusqu'à 25 à 30 % par cycle.

Le mécanisme de récupération des glissements réduit le rejet des déchets et prend en charge la conformité à la norme ISO. 14001.

Selon le Conseil mondial de l'énergie, les usines de fabrication qui mettent en œuvre un formage automatisé peuvent réduire leurs émissions totales de carbone de jusqu'à 18 % par an grâce à une efficacité mécanique et une récupération de chaleur améliorées.

Mise en œuvre et support technique

Le processus de mise en œuvre de Haoda comprend :

-

Analyse de l'agencement de l'usine et configuration des équipements personnalisés.

-

Installation sur site et formation des opérateurs.

-

Étalonnage de la pression et configuration des paramètres logiciels.

-

Support continu de diagnostics et de maintenance à distance.

Avec un délai moyen d'installation à production de moins de 4 semaines, les usines peuvent réaliser rapidement des gains de performances.

Pour plus d'informations sur les solutions complètes de formage et de vitrage, visitez Haoda Machine ou contactez-nous ici pour une évaluation de projet.