Du formage manuel à l'ac numérique  curé

curé

Les machines de formage traditionnelles dépendent de butées mécaniques et du savoir-faire de l'opérateur, ce qui rend difficile l'obtention de tolérances serrées ou la reproduction de conceptions complexes.

Pour les usines de céramique tournées vers l'exportation et produisant à la fois de la vaisselle et de la céramique technique , la précision et la répétabilité ne sont plus une option : elles définissent la valeur de la marque.

L'équipement de formage de céramique CNC introduit une pression, une rotation et une vitesse contrôlées numériquement , garantissant que chaque courbe, bord et angle s'aligne parfaitement avec la conception CAO.

Selon le Ceramic Industry Council , plus de 45 % des nouvelles lignes de formage installées en Asie et en Europe (2024) sont pilotées par CNC, ce qui reflète l'évolution rapide du secteur vers l'automatisation et le contrôle de précision.

À l'intérieur du processus de formage CNC

Le formage CNC (Commande Numérique par Calculateur) intègre le mouvement servo, la synchronisation hydraulique et la modélisation numérique dans un flux de travail automatisé.

Chaque mouvement, de l'application de la pression à la rotation du moule, est calculé avec précision et reproductible à l'échelle micrométrique.

Aperçu du processus

Saisie des fichiers de conception 3D : les opérateurs importent directement les fichiers CAO dans l’interface du système.

Calibrage de la pression : Le système ajuste la force de formage en fonction de la complexité de la forme et de la viscosité de l’argile.

Cycle de formage automatisé : des servomoteurs coordonnent la pression et la vitesse pour une répartition uniforme.

Surveillance en temps réel : des capteurs suivent la déformation, le couple et l’écart d’épaisseur.

Correction adaptative : un système de rétroaction automatique ajuste la pression en cours de cycle pour maintenir la précision.

Le résultat est une qualité de façonnage constante pour chaque lot, idéale pour la vaisselle avec des rainures fines, un logo en relief ou des céramiques techniques nécessitant une précision inférieure au millimètre.

Comparaison quantifiable des performances

| Métrique | Formage conventionnel | Formage céramique CNC | Amélioration |

|---|---|---|---|

| Précision dimensionnelle | ±0,3 mm | ±0,05 mm | +83% |

| Durée du cycle de formation | 40–45 secondes | 25–30 secondes | -35% |

| Taux de défauts | 8 à 9 % | 2 à 3 % | -65% |

| Durée de vie du moule | 1 000 cycles | Plus de 2 000 cycles | +100% |

| Exigences de l'opérateur | 2–3 | 1 | -60% |

| Période de retour sur investissement | — | 14 à 16 mois | — |

Données vérifiées à partir de projets pilotes dans des usines de céramique industrielle et de vaisselle haut de gamme (2024).

Cette amélioration de la précision de formage garantit non seulement un ajustement et un aspect uniformes , mais simplifie également les étapes de vitrage et de décoration ultérieures.

Principales caractéristiques techniques

Les machines de formage CNC se distinguent par une combinaison d' intelligence numérique et de précision mécanique :

Commande servo 5 axes : Permet un façonnage multidirectionnel pour des conceptions asymétriques ou profilées.

Boucle de rétroaction fermée : les capteurs suivent la force et ajustent le couple de manière dynamique en quelques millisecondes.

Intégration CAO/FAO : Convertit automatiquement les modèles 3D en trajectoires de formage exécutables.

Mémoire de changement d'outil : Stocke les programmes de formage et les données d'étalonnage pour un changement de produit rapide.

Système de récupération d'énergie hydraulique : Permet d'économiser jusqu'à 20 % d'énergie par rapport aux presses de formage traditionnelles.

Compensation de température : corrige automatiquement les paramètres de formage en cas de variations thermiques.

Chaque composant du système est optimisé pour une précision à long terme et une dérive mécanique nulle , garantissant une géométrie de produit constante sur des millions de cycles.

Résoudre les véritables défis de la fabrication

Les usines qui adoptent le formage CNC sont généralement confrontées à un ou plusieurs des objectifs suivants :

1. Production flexible pour les commandes OEM

Les usines produisant des produits de tailles ou de formes personnalisées peuvent changer instantanément de programme de formage sans reconfiguration mécanique, réduisant ainsi les temps d'arrêt jusqu'à 80 % .

2. Précision pour la vaisselle haut de gamme et les pièces industrielles

Qu’il s’agisse de façonner des bols en porcelaine fine ou des boîtiers de filtres en céramique, la commande CNC garantit une tolérance d’épaisseur de paroi inférieure à ±0,05 mm , réduisant ainsi les retouches et les cassures.

3. Délais de livraison plus courts et qualité à l'exportation fiable

La programmation numérique élimine les réglages manuels, accélérant ainsi la validation des échantillons et la production en série. Les acheteurs à l'export bénéficient d'un dimensionnement constant conforme aux normes internationales telles que l'ISO 6486 et l'ASTM C738.

Retour sur investissement et impact sur les coûts

| Catégorie | Pré-automatisation | Formage CNC | Amélioration |

|---|---|---|---|

| Temps de préparation par produit | 40 à 60 min | 10 à 15 min | -75% |

| Coût de l'opérateur | 180 000 USD/an | 95 000 USD/an | -47% |

| Recyclage et réemploi | 8% | 2,5% | -69% |

| Entretien annuel | 15 000 USD | 8 500 USD | -43% |

| Période de retour sur investissement | — | 15 mois | — |

Selon le Manufacturing Automation Journal , les systèmes de formage CNC offrent l'un des cycles de retour sur investissement les plus courts parmi les solutions de formage de précision , ce qui les rend idéaux pour les fabricants à forte mixité et à volume moyen.

Intégration et expansion numérique

Les lignes de formage de céramique CNC peuvent être connectées à :

Systèmes de décoration numérique (gravure à jet d'encre ou laser)

Lignes automatisées de vitrage et de séchage

Intégration MES/ERP pour les données de production

Systèmes de détection de défauts basés sur l'IA

La conception modulaire permet des configurations de production hybrides, combinant le formage conventionnel pour les pièces simples et le CNC pour les modèles haut de gamme ou destinés à l'exportation.

Cette flexibilité permet une automatisation progressive sans remplacer l'ensemble de la chaîne de production.

Avantages en matière d'énergie et de durabilité

Le Conseil de l'efficacité énergétique note que les systèmes à commande numérique consomment jusqu'à 25 % d'énergie en moins que les presses hydrauliques analogiques grâce à la commande servo-assistée et à l'optimisation de la charge.

De plus, le formage de précision minimise le gaspillage de matériaux et réduit les différences d'émaillage lors de la finition, diminuant ainsi les rebuts de production globaux de 60 % .

Mise en œuvre et soutien

Une installation standard comprend :

Conception des procédés et simulation 3D – Évaluation de la pression de formage, de la géométrie du moule et des courbes de couple.

Installation et étalonnage sur site – Obtention d’une précision de ±0,05 mm avant la production en série.

Formation et optimisation des paramètres – Certification de l’opérateur sous 3 à 5 jours.

Assistance après-vente – Surveillance à distance, mises à jour logicielles et fourniture de pièces détachées.

Les usines atteignent généralement leur pleine capacité de production dans les six semaines suivant leur installation.

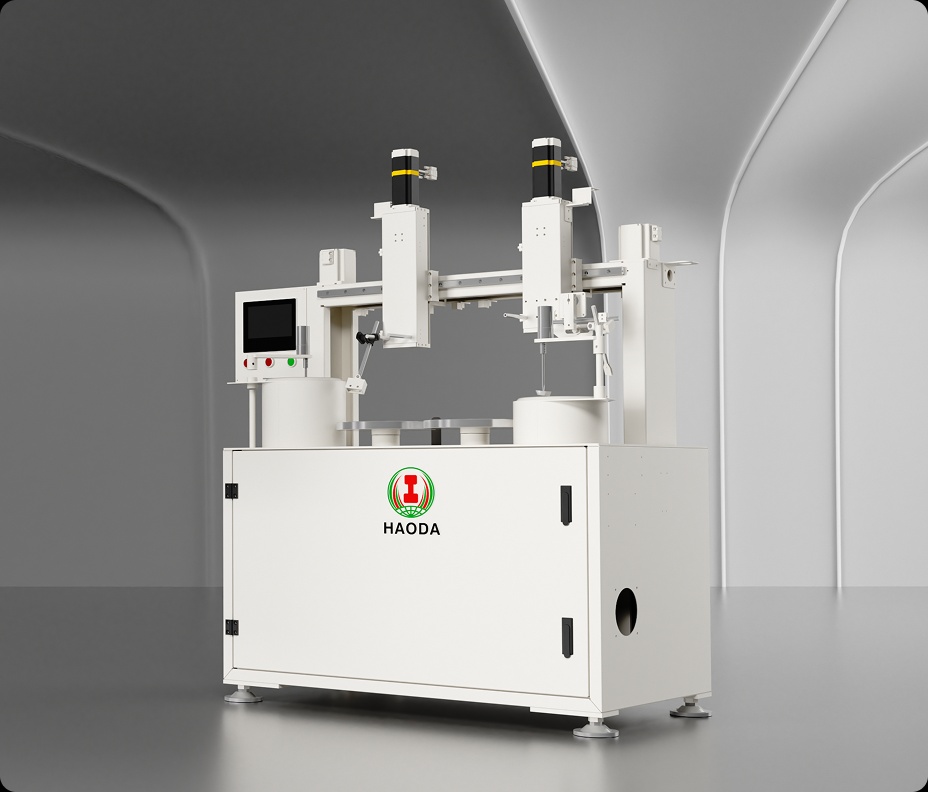

Pour toute consultation ou conception de système sur mesure, rendez-vous sur le site de Haoda Machine ou contactez notre équipe technique .