Pourquoi l'émaillage par immersion reste important dans la fabrication de la céramique

Malgré les progrès réalisés dans les systèmes de pulvérisation et électrostatiques, l'émaillage par immersion reste l'une des méthodes les plus efficaces et adaptables pour la finition de la vaisselle, notamment pour les tasses, les bols et les mugs.

Son principal atout réside dans la répartition uniforme du revêtement et la couverture complète de la surface, même dans des géométries complexes, ce qui est difficile à obtenir par pulvérisation.

Cependant, le trempage manuel est irrégulier et source de gaspillage. Les opérateurs rencontrent souvent des difficultés pour obtenir une épaisseur d'émail uniforme et des coulures, ce qui entraîne des retouches ou la formation de flaques d'émail à la base.

Les systèmes automatisés d'émaillage par trempage résolvent ces problèmes en stabilisant la vitesse de trempage, en contrôlant la densité de l'émail et en recyclant l'émail non utilisé grâce à des réservoirs de circulation fermés.

Selon l' Association internationale des fabricants d'articles de table , les usines qui passent d'un trempage manuel à un trempage automatisé réalisent une réduction de 40 à 60 % des déchets d'émail et une uniformité d'épaisseur supérieure de 35 % dès la première année.

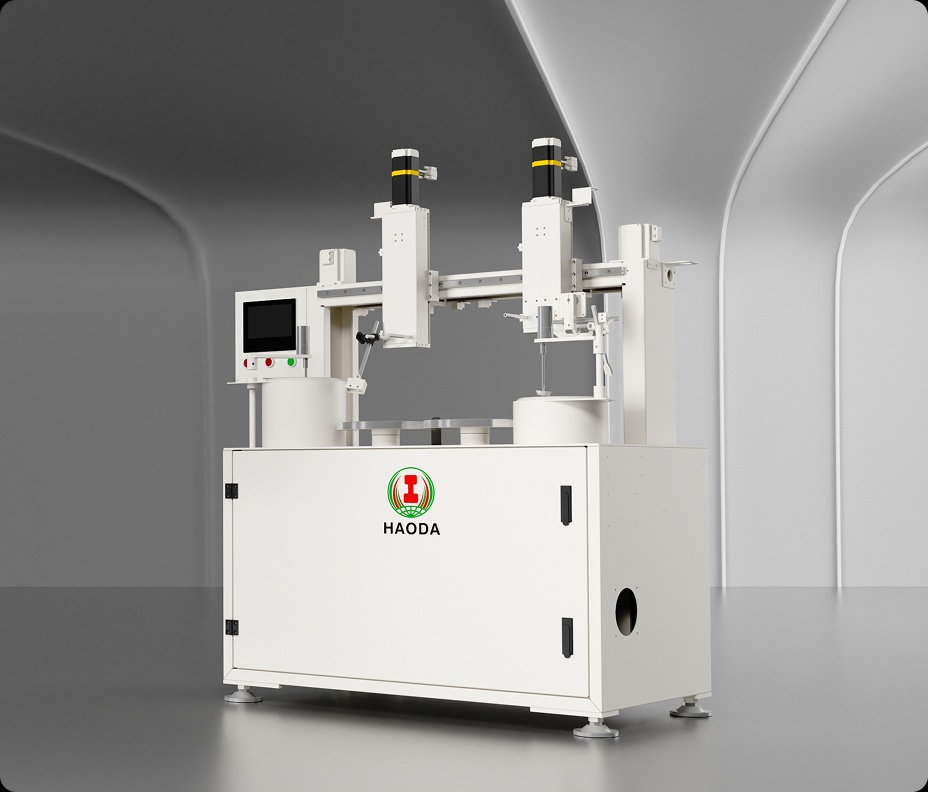

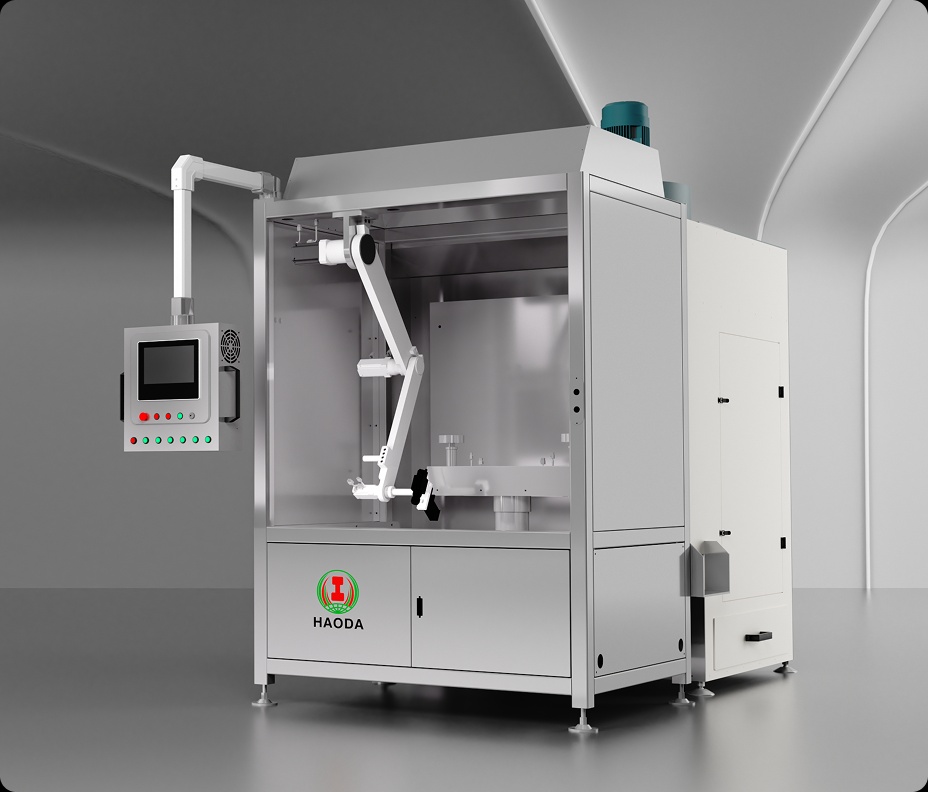

Fonctionnement du système de vitrage par immersion

Le système automatise chaque étape du processus de trempage et de revêtement, garantissant une épaisseur de glaçure et une régularité de surface constantes sur tous les articles.

Flux de processus

Pré-séchage et nettoyage : assure des surfaces exemptes de poussière pour une meilleure adhérence de l'émail.

Bras d'immersion automatisé : immerge les pièces en céramique à des angles et des vitesses contrôlés.

Réservoir de circulation d'émail : Maintient une densité stable grâce à une agitation et une filtration continues.

Section de récupération des gouttes : Élimine l'excédent d'émail et le renvoie dans le réservoir.

Convoyeur de séchage : Transfère les articles émaillés pour le séchage et l'inspection.

Chaque cycle se termine en 20 à 25 secondes par pièce , prenant en charge jusqu'à 2 400 pièces par heure avec une profondeur d'immersion contrôlée et une épaisseur de couche d'émail répétable de 0,25 à 0,35 mm .

Comparaison des performances et de l'efficacité

| Métrique | Trempage manuel | Glaçage par trempage automatisé | Amélioration |

|---|---|---|---|

| Production (pièces/heure) | 800–1 000 | 2 000–2 400 | +150% |

| Déchets de matériaux d'émaillage | 15 à 20 % | 6 à 8 % | -60% |

| Tolérance d'épaisseur | ±0,15 mm | ±0,05 mm | +67% |

| Besoins en main-d'œuvre | 5 à 6 opérateurs | 2 opérateurs | -65% |

| Taux de retouche/défaut | 8% | 3% | -62% |

| Période de retour sur investissement | — | 13 à 15 mois | — |

Données de performance des usines de production en Chine, en Inde et en Europe de l'Est (2024).

En combinant un mouvement de trempage servo-commandé et un système de recirculation de l'émail, le dispositif garantit une qualité de produit constante avec des économies mesurables de matériaux et de main-d'œuvre.

Points forts techniques

Bras d'immersion à servocommande : ajuste la vitesse et le temps d'immersion en fonction du poids et de la taille de l'objet.

Système de circulation et de filtration de l'émail : Maintient une viscosité constante et élimine les impuretés.

Contrôle automatique de la densité : des capteurs en temps réel garantissent une composition stable de l'émail.

Module de récupération et de réutilisation des gouttes : Capture l'excédent d'émail, réduisant les déchets jusqu'à 70 %.

Cuve de mélange anti-sédimentation : empêche la séparation de l’émail lors des longues séries de production.

Interface de contrôle basée sur un automate programmable : enregistre les paramètres de chaque lot de produits et permet des ajustements rapides.

L'association de la précision numérique et de la circulation en boucle fermée garantit la répétabilité sur des milliers de cycles tout en minimisant l'intervention manuelle.

Des avantages concrets pour les fabricants

1. Couverture uniforme de l'émail

Chaque article reçoit une couche de revêtement identique, essentielle pour la stabilité des couleurs et l'uniformité du brillant après cuisson.

2. Réduction des coûts et efficacité des matériaux

En recyclant l'émail et en minimisant les débordements, les usines peuvent économiser de 20 à 25 % du total des matériaux d'émaillage chaque année.

3. Stabilité du processus et résultats prévisibles

Le trempage automatisé maintient des temps de cycle constants et réduit la fatigue de l'opérateur, assurant un débit stable même lors d'une production en plusieurs équipes.

4. Intégration facile aux lignes existantes

Le système est conçu pour s'intégrer parfaitement aux étapes de formage, de séchage et de cuisson sans perturber le flux de production.

Analyse du retour sur investissement et des coûts

| Catégorie | Processus manuel | Système automatisé | Changement |

|---|---|---|---|

| Consommation annuelle d'émail | 100% | 70% | -30% |

| Coût de la main-d'œuvre | 160 000 USD/an | 90 000 USD/an | -44% |

| Défaut/Retravail | 9% | 3,2% | -64% |

| Temps d'arrêt pour maintenance | 10 heures/mois | 4 heures/mois | -60% |

| Retour sur investissement | — | 14 mois | — |

Source : Manufacturing Automation Journal

Cette amélioration tangible fait des systèmes d'émaillage par immersion l'une des mises à niveau d'automatisation les plus rentables pour les petites et moyennes usines de céramique.

Intégration et conformité environnementale

Les systèmes modernes de vitrage par immersion sont conçus pour répondre aux normes environnementales ISO 14001 et CE :

Réservoirs à vitrage fermé : préviennent les déversements et la contamination.

Unités de filtration : Capturent les particules d'émail pour les réutiliser.

Extraction d'air et contrôle des COV : Maintenir des environnements de travail propres et conformes.

Selon le Conseil de l'efficacité énergétique , l'automatisation combinée au recyclage des émaux peut réduire la consommation d'énergie de 18 à 22 % tout en minimisant le rejet des eaux usées, ce qui la rend à la fois économiquement et écologiquement durable.

Mise en œuvre et soutien

L'installation et la mise en service prennent généralement de 4 à 6 semaines , y compris l'étalonnage du système et la formation des opérateurs.

L'entreprise propose une assistance technique complète, allant de la conception de l'agencement à la maintenance après installation.

Pour explorer les options de personnalisation du système ou demander une évaluation des performances, visitez Haoda Machine ou contactez notre équipe d'assistance technique .