Pourquoi l'uniformité de l'émail est importante dans la fabrication moderne de la vaisselle

Le glaçage définit non seulement l'attrait visuel de la vaisselle, mais aussi sa durabilité, son aspect lisse et sa conformité aux normes de sécurité alimentaire.

Les méthodes de pulvérisation ou d'immersion manuelles sont incohérentes, ce qui entraîne un revêtement irrégulier , des variations de couleur et une consommation élevée de glaçure — souvent jusqu'à 25 % du coût total de production.

À l'inverse, les lignes de pulvérisation automatique de vernis permettent d'obtenir une épaisseur de revêtement précise avec un minimum de pulvérisation.

Selon l' Association internationale des fabricants d'articles de table , les usines qui sont passées à des systèmes de pulvérisation servo-motorisés ont signalé une réduction de 30 à 40 % de l'utilisation d'émail et une amélioration de 50 % de la consistance du revêtement dans les six mois suivant leur mise en service.

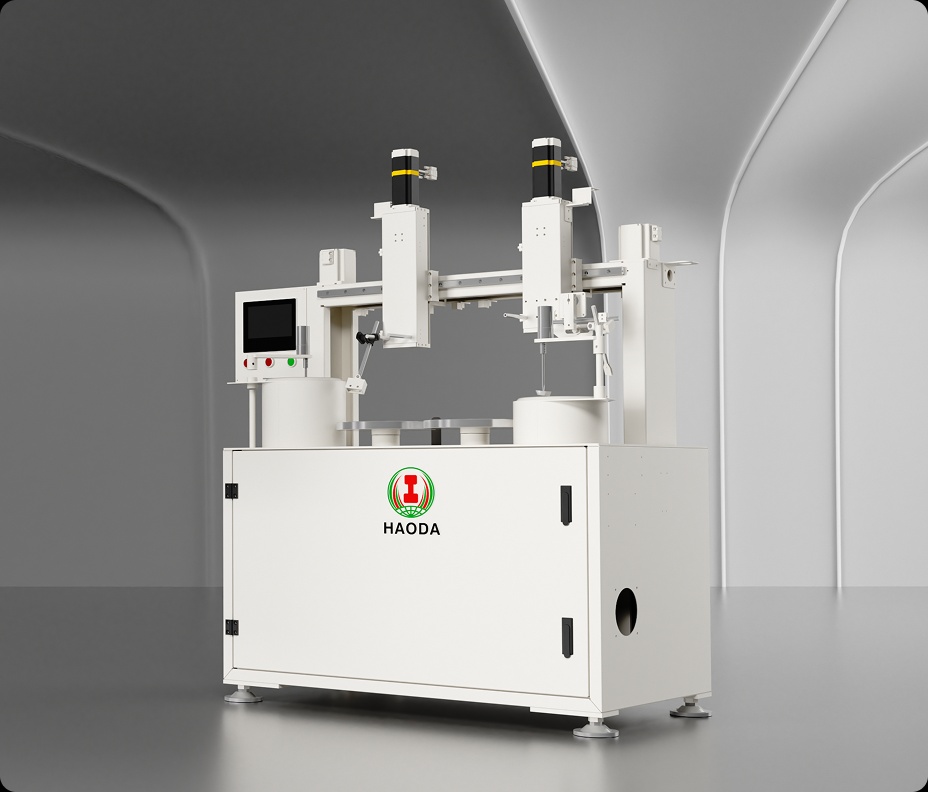

Comment fonctionne une ligne de pulvérisation automatique de vernissage ?

Le système intègre des pistolets de pulvérisation à commande servo, des convoyeurs réglables et un système de surveillance de la pression en boucle fermée afin de garantir une couverture uniforme de l'émail sur chaque pièce.

Flux de processus

Section alimentation : Les assiettes ou les bols sont automatiquement chargés sur des chariots rotatifs.

Prélavage et séchage : élimine la poussière ou les résidus pour assurer une adhérence optimale de l’émail.

Pulvérisation à servocommande : plusieurs pistolets de pulvérisation ajustent l’angle et la pression en temps réel en fonction de la forme de l’objet.

Unité de récupération des excédents de peinture : Recueille et recycle l'émail non utilisé pour le refiltrer.

Convoyeur de séchage : Transfère les articles émaillés directement vers des tunnels à air chaud contrôlé.

Chaque ligne de production supporte jusqu'à 3 000 pièces par heure , en maintenant une uniformité d'épaisseur de glaçure à ±0,05 mm près.

Gains d'efficacité quantifiés

| Paramètre | Pulvérisation manuelle | Ligne de glaçage automatique | Amélioration |

|---|---|---|---|

| Production (pièces/heure) | 800–1 000 | 2 500 à 3 000 | +200% |

| Consommation d'émail | 100% de référence | 65 à 70 % | -30–35% |

| Taux de défauts | 9 à 10 % | 3 à 4 % | -60% |

| Travail par quart | 6 opérateurs | 2 opérateurs | -67% |

| Consommation d'énergie | 100% de référence | 80 % de référence | -20% |

| Cycle de retour sur investissement | — | 12 à 15 mois | — |

D’après une analyse comparative de la production en Asie du Sud-Est et en Europe (2024).

Les buses de pulvérisation de précision du système minimisent les pertes d'émail tout en maintenant une excellente couverture, même sur des formes complexes telles que les assiettes à rebord ou les bols profonds.

Points forts techniques et conception du système

La ligne de pulvérisation automatique de vernis intègre une automatisation de qualité industrielle et une gestion intelligente de l'air pour des performances optimales :

Pistolets de pulvérisation à servocommande : réglage dynamique de l’angle, de la distance et du volume.

Porte-pièces rotatifs : Garantissent un revêtement uniforme à 360°.

Système de pression d'air en circuit fermé : maintient une vitesse de pulvérisation et une densité de jet constantes.

Module de recyclage des émaux : récupère les excédents de pulvérisation avec une efficacité de filtration > 85 %.

Interface PLC intelligente : permet le réglage des paramètres en temps réel et le stockage des recettes.

Cabine de peinture sans poussière : ventilation et filtration d'air intégrées pour un fonctionnement propre et stable.

La conception du système garantit que chaque pièce reçoit une couche d'émail uniforme tout en minimisant l'impact environnemental.

S'attaquer aux véritables problèmes des usines

1. Défauts de surface et retouches

Une épaisseur de glaçure irrégulière entraîne souvent des piqûres, des coulures ou une coloration inégale. Les systèmes automatiques garantissent des paramètres de revêtement stables, réduisant ainsi les retouches et les taux de rebut de plus de 60 % .

2. Dépendance à la main-d'œuvre et aux compétences

Le vitrage manuel exige des opérateurs hautement qualifiés. La ligne automatisée réduit la dépendance aux artisans et permet de former de nouveaux opérateurs en une semaine.

3. Conformité aux réglementations environnementales et aux normes environnementales

Les normes environnementales modernes exigent des systèmes de vitrage en circuit fermé à émissions minimales. Les lignes automatisées intègrent des cabines de recyclage et des pistolets de pulvérisation à faibles émissions de COV , aidant ainsi les usines à se conformer aux normes ISO 14001 et aux réglementations européennes en matière d'écoconception.

Analyse du retour sur investissement et des coûts

| Catégorie | Pré-automatisation | Avec ligne de glaçure | Amélioration |

|---|---|---|---|

| Partage des coûts de l'émail | 25 % du coût total | 15% | -40% |

| Coût de la main-d'œuvre | 150 000 USD/an | 85 000 USD/an | -43% |

| Taux de retouche | 9% | 3% | -67% |

| Temps de maintenance | 12 heures/mois | 5 heures/mois | -58% |

| Période de retour sur investissement | — | 13 mois | — |

Ces chiffres concordent avec les recherches du Manufacturing Automation Journal , confirmant que le glaçage automatisé figure parmi les améliorations de finition les plus rentables pour les producteurs de céramique de taille moyenne.

Intégration et évolutivité

La ligne de pulvérisation d'émail peut s'intégrer parfaitement avec :

Lignes de formage et de rouleaux automatiques

Tunnels de séchage et de cuisson à grande vitesse

Systèmes robotisés de chargement/déchargement

Imprimantes numériques de décoration et unités d'inspection

Cette intégration crée un flux de travail entièrement automatisé, du formage à la finition, idéal pour les usines de vaisselle destinées à l'exportation qui privilégient une production continue, sans poussière et écoénergétique.

Avantages environnementaux et énergétiques

Le Conseil de l'efficacité énergétique confirme que la compression d'air assistée par servomoteur et le recyclage de l'émail peuvent réduire la demande énergétique jusqu'à 25 % .

De plus, l'utilisation de cabines de peinture fermées réduit de 90 % les particules de vernis en suspension dans l'air, améliorant ainsi la sécurité sur le lieu de travail et garantissant la conformité réglementaire aux normes ISO et CE.

Mise en œuvre et assistance technique

L'installation est généralement achevée en 4 à 6 semaines , y compris la mise en place mécanique, l'étalonnage du circuit d'air et la formation des opérateurs.

L'entreprise assure une assistance technique à vie, des conseils sur les matériaux d'émaillage et un soutien logistique en pièces détachées.

Pour planifier la mise à niveau de votre système de finition automatisée ou pour demander les spécifications du système, visitez Haoda Machine ou contactez notre équipe d'ingénierie .