De l'usine traditionnelle à l'usine de céramique intelligente

Les usines de céramique traditionnelles s'appuient souvent sur une prise de décision manuelle et des systèmes fragmentés, ce qui limite leur efficacité et leur homogénéité.

Une solution intelligente pour usine de céramique intègre une automatisation avancée, une gestion basée sur les données et une connectivité IoT, permettant aux fabricants de contrôler le formage, l'émaillage, la cuisson et l'inspection à partir d'un système central.

Selon l' Association de l'industrie céramique , les usines de céramique intelligentes peuvent augmenter la productivité globale de 35 % , tout en réduisant les produits défectueux jusqu'à 50 % grâce à la correction des données en temps réel et à la maintenance prédictive.

Structure de base d'une usine de céramique intelligente

Une usine de céramique intelligente est construite autour des données, de la connectivité et de l'automatisation .

Ci-dessous figure l'architecture typique d'une usine de production de céramique numérisée.

| Domaine fonctionnel | Système de clés | Rôle | Fonctionnalité intelligente |

|---|---|---|---|

| Ligne de formation | Gigging servo-commandé / Coulée haute pression | Formes de précision | Calibrage automatique de la pression et de la vitesse |

| Ligne de vitrage | Robots de glaçage par trempage et pulvérisation | Contrôle uniforme du revêtement | Optimisation de la pulvérisation assistée par l'IA |

| Section de tir | Four tunnel avec récupération d'énergie | traitement thermique | cartographie numérique de la température |

| Zone d'inspection | Systèmes de tri basés sur la vision | Détecte les défauts de couleur et de forme | Précision de l'apprentissage automatique > 98 % |

| Centre de données | Intégration MES + SCADA dans le cloud | Suivi de production en temps réel | Alertes de maintenance prédictive |

Chaque sous-système est connecté à un réseau central PLC et SCADA , permettant aux responsables de visualiser les données de processus, la consommation d'énergie et le rendement du produit sur l'ensemble de l'installation.

Contrôle numérique et synchronisation des processus

Le cœur d'une solution intelligente pour usine de céramique réside dans sa capacité à synchroniser les opérations physiques avec le contrôle numérique .

Les technologies clés comprennent :

Capteurs IoT industriels : Suivi en temps réel de la température, de l’humidité et de la pression.

MES (Manufacturing Execution System) : Surveille les indicateurs clés de performance de la production, les performances des opérateurs et l'utilisation des matériaux.

Contrôle qualité basé sur l'IA : détecte automatiquement les défauts et corrige l'épaisseur de l'émail ou la teinte.

Tableaux de bord basés sur le cloud : Offrez aux gestionnaires un accès mobile à l’état des installations depuis n’importe où.

Une étude publiée dans le Manufacturing Automation Journal montre que les usines utilisant le MES et la maintenance prédictive réduisent les temps d'arrêt non planifiés de 40 % et améliorent le débit de 25 % .

Efficacité énergétique et durabilité

Les usines intelligentes ne se contentent pas d'automatiser, elles optimisent.

Les modules de gestion de l'énergie analysent les gaz d'échappement du four, le flux d'air de la cabine d'émaillage et l'utilisation du compresseur afin de minimiser le gaspillage d'énergie.

| Source d'énergie | Méthode d'optimisation | Gain d'efficacité |

|---|---|---|

| Échappement du four | Récupération de chaleur pour le pré-séchage | +22% de réutilisation de l'énergie |

| Systèmes d'air | Entraînements à fréquence variable (VFD) | -18 % d'électricité |

| Eau | Recyclage en circuit fermé des émaux | -35% de consommation |

| Éclairage | Contrôle intelligent des LED | -12 % de consommation d'électricité |

Tous les systèmes sont conformes aux normes énergétiques ISO 50001 , garantissant ainsi le respect des pratiques de fabrication écologiques.

Analyse des données en temps réel et maintenance prédictive

Grâce à des capteurs interconnectés et à l'analyse par intelligence artificielle, les équipes de maintenance reçoivent des alertes précoces en cas d'usure, d'anomalies de température ou de déséquilibres de pression.

Les modèles prédictifs estiment la probabilité de panne, permettant ainsi de remplacer les pièces de rechange avant que les pannes ne surviennent.

Disponibilité : 98 % en moyenne sur l'ensemble des installations

Réduction des coûts de maintenance : 30 à 40 %

Augmentation de la durée de vie des composants : 25 à 35 %

Cette intelligence en temps réel prolonge considérablement la durée de vie des équipements tout en maintenant une qualité de production constante.

Application et adaptabilité globales

Les solutions intelligentes de Haoda Machine pour les usines de céramique sont désormais opérationnelles en Asie, en Europe et au Moyen-Orient, allant des usines de porcelaine à grand volume aux usines automatisées de produits pour l'hôtellerie .

Chine / Vietnam : Usines intelligentes multi-lignes produisant plus de 25 000 pièces/jour avec un contrôle MES complet.

Italie / Pologne : Des usines historiques modernisées et transformées en usines intelligentes numériques avec inspection SCADA et IA.

Arabie saoudite / Émirats arabes unis : Usines clés en main à haute efficacité énergétique conçues pour les environnements à températures extrêmes.

Brésil / Égypte : Nouvelles usines construites à partir de zéro, intégrant des tableaux de bord cloud et des systèmes de formation multilingues.

Chaque projet démontre comment l'architecture numérique s'adapte aux différentes échelles de production et aux conditions de ressources locales, permettant une automatisation évolutive pour tout fabricant de céramique.

Retour sur investissement et valeur commerciale

| Métrique | Plante traditionnelle | Solution pour usines intelligentes |

|---|---|---|

| Consommation d'énergie | 100% de référence | -25% |

| Coût de la main-d'œuvre | 100% de référence | -60% |

| Taux de défauts | 10% | 3% |

| Temps d'arrêt | Haut | Prédictif, disponibilité de 98 % |

| Période de retour sur investissement | — | 16 à 18 mois |

Le retour sur investissement d'une solution de production de céramique intelligente est généralement atteint en 1,5 an, principalement grâce aux économies d'énergie, à la réduction des déchets et à l'amélioration de l'efficacité du travail.

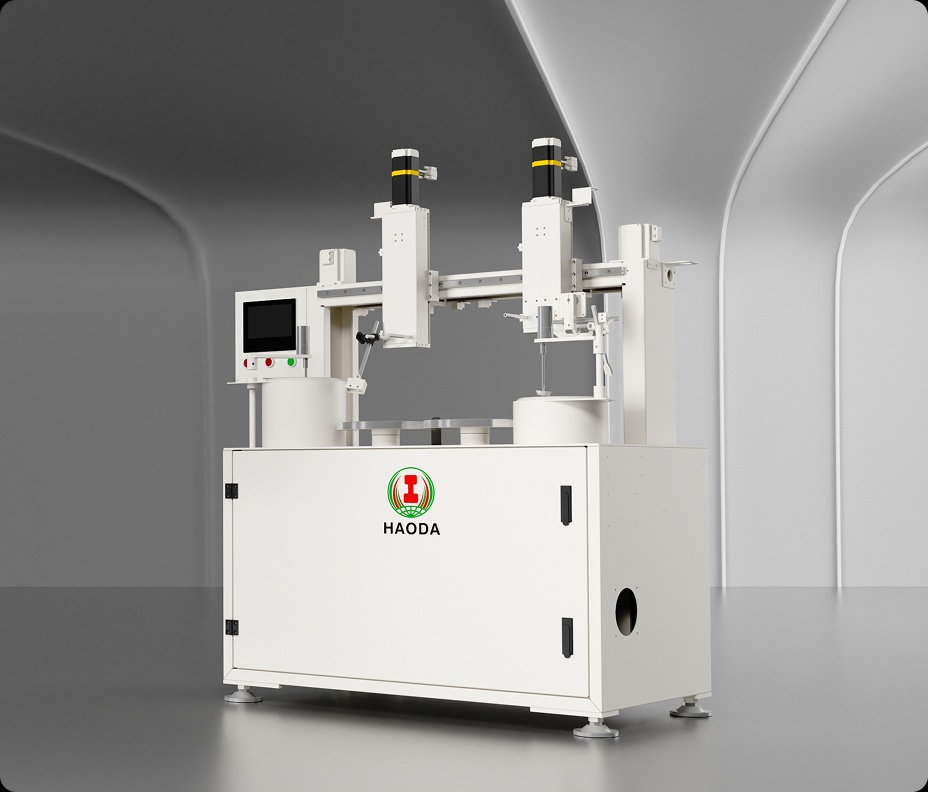

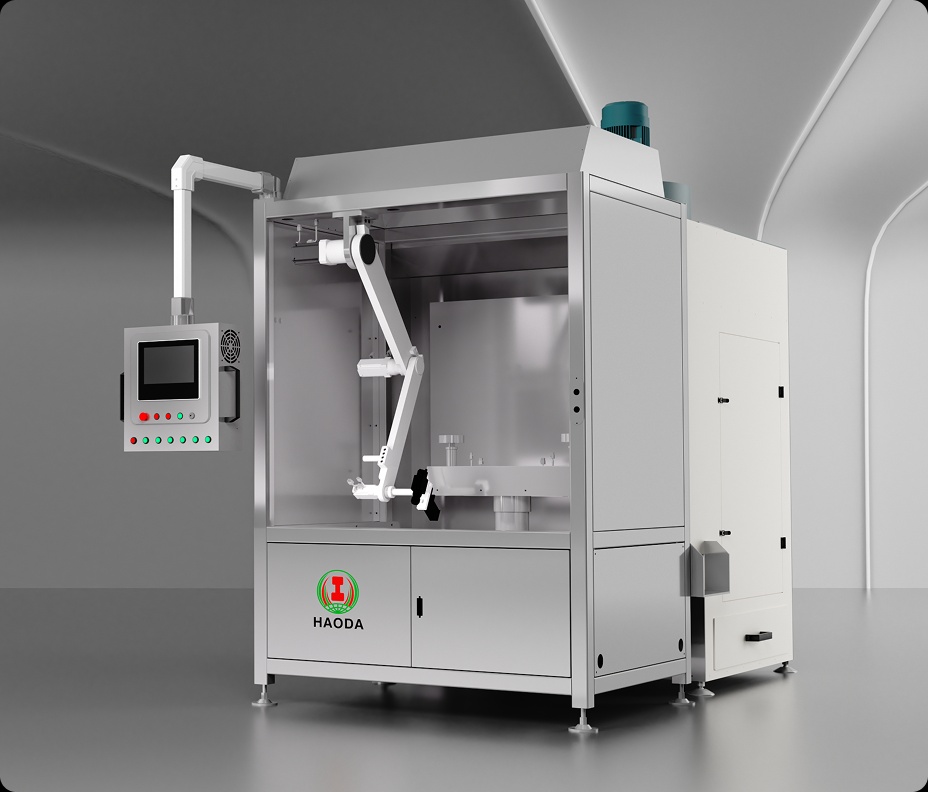

Solutions complètes d'usine intelligente de Haoda Machine

Haoda Machine propose une intégration clé en main pour des usines de céramique entièrement intelligentes — de la fourniture d'équipements à la mise en service numérique et à la gestion des données.

Principaux avantages :

Écosystème d'automatisation unifié – tous les systèmes de formage, de vitrage, de cuisson et d'inspection sous une seule plateforme intelligente.

Intégration de données multiplateformes – Synchronisation PLC, MES et cloud pour une visibilité complète.

Infrastructure écoénergétique – Récupération de chaleur certifiée ISO 50001 et CE, recyclage de l'eau et contrôle par variateur de fréquence.

Systèmes de qualité IA – Inspection par apprentissage profond pour des surfaces de vaisselle impeccables.

Assistance technique mondiale – Installation sur site, surveillance à distance et formation multilingue.

En transformant la production céramique traditionnelle en opérations intelligentes et basées sur les données, Haoda Machine permet aux fabricants d'atteindre simultanément précision, évolutivité et durabilité .

Pour toute consultation ou collaboration technique, visitez Haoda Machine ou contactez nos experts ici .