Nhu cầu tạo hình gốm công suất cao thông minh hơn

Khi sản xuất gốm sứ toàn cầu chuyển sang tự động hóa và mở rộng quy mô, các nhà máy phải đối mặt với nhu cầu cấp thiết là tăng hiệu quả tạo hình mà không cần mở rộng không gian sàn hoặc lực lượng lao động.

Các máy tạo hình một đầu truyền thống tuy đáng tin cậy nhưng thường có công suất khoảng 450–500 chiếc mỗi giờ, hạn chế lợi nhuận trong môi trường sản xuất hàng loạt.

Ngược lại, máy tạo hình gốm hai đầu hiện đại cung cấp hoạt động đồng thời từ hai trạm tạo hình độc lập, tăng gấp đôi năng suất trong khi vẫn duy trì tính nhất quán về kích thước chặt chẽ.

Một báo cáo gần đây của Hội đồng Công nghiệp Gốm sứ cho thấy rằng các nhà sản xuất nâng cấp lên hệ thống tạo hình hai đầu đạt được Chi phí trên mỗi đơn vị thấp hơn 30–40% so với cấu hình một đầu.

Bên trong quy trình tạo hình đầu kép

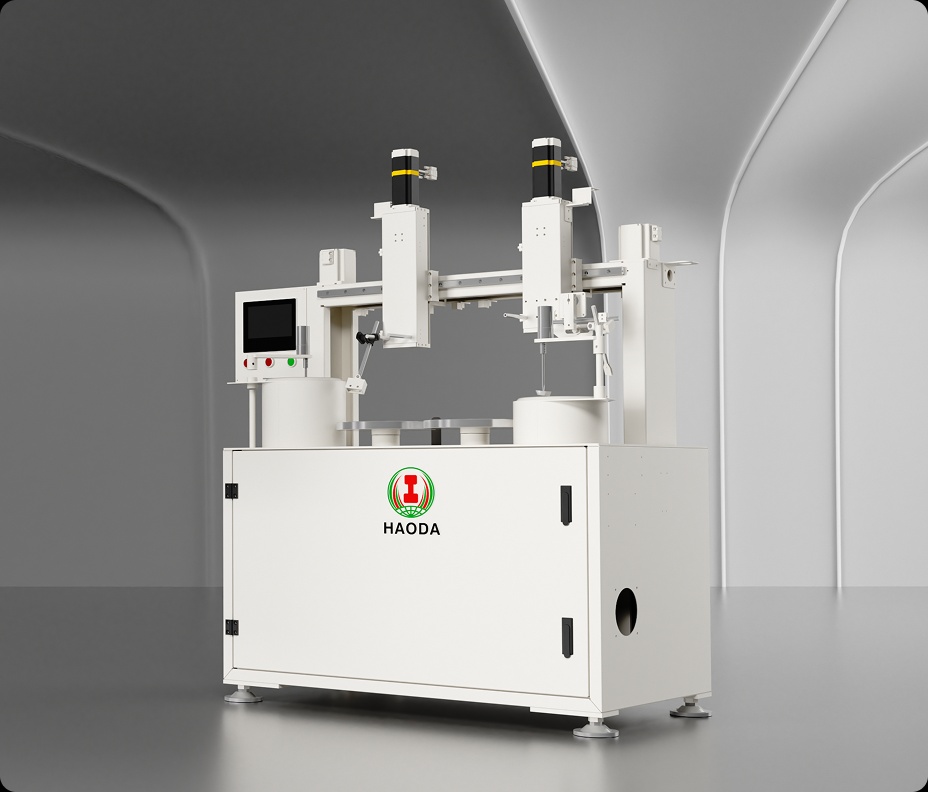

Dây chuyền tạo hình gốm hai đầu của Haoda Machine tích hợp hai đầu tạo hình đồng bộ được điều khiển bởi hệ thống servo kép và giao diện PLC dùng chung. Mỗi đầu tạo thành một bộ phận độc lập nhưng hoạt động dưới sự kiểm soát thời gian và áp suất thống nhất.

Các bước xử lý

-

Tự động nạp: Đất sét hoặc mảnh vụn được nạp và chia đều cho cả hai đầu tạo hình.

-

Tạo hình chính xác: Áp suất được điều chỉnh bằng servo sẽ nén vật liệu thành hình dạng với dung sai độ dày thành là ±0,15 mm.

-

Đồng bộ hóa chu trình: Cả hai khuôn đều hoàn tất việc tạo hình trong vòng 40–60 giây mỗi chu kỳ.

-

Đổ khuôn & Chuyển giao: Các mảnh đã tạo hình sẽ tự động được nâng lên và chuyển đến dây chuyền sấy khô.

Cấu trúc này cho phép tạo hình liên tục với độ rung tối thiểu, tỷ lệ loại bỏ thấp và tính nhất quán cao—các yếu tố quan trọng trong bộ đồ ăn hoặc bộ đồ ăn quy mô công nghiệp sản xuất thiết bị vệ sinh.

So sánh hiệu quả theo hướng dữ liệu

| Thông số | Hình thành một đầu | Tạo hình hai đầu | Tăng hiệu suất |

|---|---|---|---|

| Công suất hàng giờ | 500 chiếc/giờ | 1.000 chiếc/giờ | +100% |

| Yêu cầu về lao động | 2 toán tử | 1 toán tử | -50% |

| Mức tiêu thụ điện năng | 100% đường cơ sở | 75% đường cơ sở | -25% |

| Thời gian thiết lập khuôn | 10–12 phút | 5–6 phút | -50% |

| Tỷ lệ lỗi | 8–10% | 3–4% | -60% |

| Độ lệch độ dày của tường | ±0,3 mm | ±0,15 mm | +50% |