Từ gia công thủ công đến gia công kỹ thuật số  sự giám mục

sự giám mục

Các máy tạo hình truyền thống phụ thuộc vào các điểm dừng cơ khí và kỹ năng của người vận hành, khiến việc đạt được dung sai chặt chẽ hoặc lặp lại các thiết kế phức tạp trở nên khó khăn.

Đối với các nhà máy gốm sứ xuất khẩu, sản xuất cả đồ dùng ăn uống và gốm sứ kỹ thuật , độ chính xác và tính nhất quán không còn là yếu tố tùy chọn nữa mà là yếu tố quyết định giá trị thương hiệu.

Thiết bị tạo hình gốm CNC sử dụng công nghệ điều khiển kỹ thuật số để điều chỉnh áp suất, vòng quay và tốc độ , đảm bảo mọi đường cong, viền và góc cạnh đều khớp hoàn hảo với thiết kế CAD.

Theo Hội đồng Công nghiệp Gốm sứ , hơn 45% dây chuyền tạo hình mới được lắp đặt tại châu Á và châu Âu (năm 2024) được điều khiển bằng CNC, phản ánh sự chuyển dịch nhanh chóng của ngành công nghiệp hướng tới tự động hóa và điều khiển chính xác.

Bên trong quy trình gia công CNC

Gia công CNC (Điều khiển số bằng máy tính) tích hợp chuyển động servo, đồng bộ hóa thủy lực và mô hình hóa kỹ thuật số vào một quy trình làm việc tự động.

Mỗi chuyển động—từ việc tác dụng lực ép đến xoay khuôn—đều được tính toán chính xác và có thể lặp lại với độ chính xác đến từng micromet.

Tổng quan quy trình

Nhập dữ liệu thiết kế 3D: Người vận hành nhập trực tiếp các tệp CAD vào giao diện hệ thống.

Hiệu chỉnh áp suất: Hệ thống thiết lập lực tạo hình dựa trên độ phức tạp của hình dạng và độ nhớt của đất sét.

Chu trình tạo hình tự động: Các động cơ servo phối hợp áp suất và tốc độ để phân bổ đều.

Giám sát thời gian thực: Cảm biến theo dõi biến dạng, mô-men xoắn và độ lệch độ dày.

Hiệu chỉnh thích ứng: Phản hồi tự động điều chỉnh áp suất giữa chu kỳ để duy trì độ chính xác.

Kết quả là chất lượng tạo hình nhất quán trong mọi lô sản phẩm — lý tưởng cho bộ đồ ăn có các đường gờ nhỏ, logo dập nổi hoặc gốm sứ kỹ thuật yêu cầu độ chính xác dưới milimet.

So sánh hiệu suất định lượng

| Số liệu | Tạo hình thông thường | Gia công gốm CNC | Sự cải tiến |

|---|---|---|---|

| Độ chính xác về kích thước | ±0,3 mm | ±0,05 mm | +83% |

| Thời gian chu kỳ hình thành | 40–45 giây | 25–30 giây | -35% |

| Tỷ lệ lỗi | 8–9% | 2–3% | -65% |

| Cuộc sống nấm mốc | 1.000 chu kỳ | Hơn 2000 chu kỳ | +100% |

| Yêu cầu của người vận hành | 2–3 | 1 | -60% |

| Thời kỳ ROI | — | 14–16 tháng | — |

Dữ liệu được xác minh từ các dự án thí điểm tại các nhà máy sản xuất gốm sứ công nghiệp và đồ dùng ăn uống cao cấp (năm 2024).

Việc cải thiện độ chính xác trong quá trình tạo hình không chỉ đảm bảo sự vừa khít và vẻ ngoài nhất quán mà còn đơn giản hóa các bước tráng men và trang trí tiếp theo.

Các tính năng kỹ thuật chính

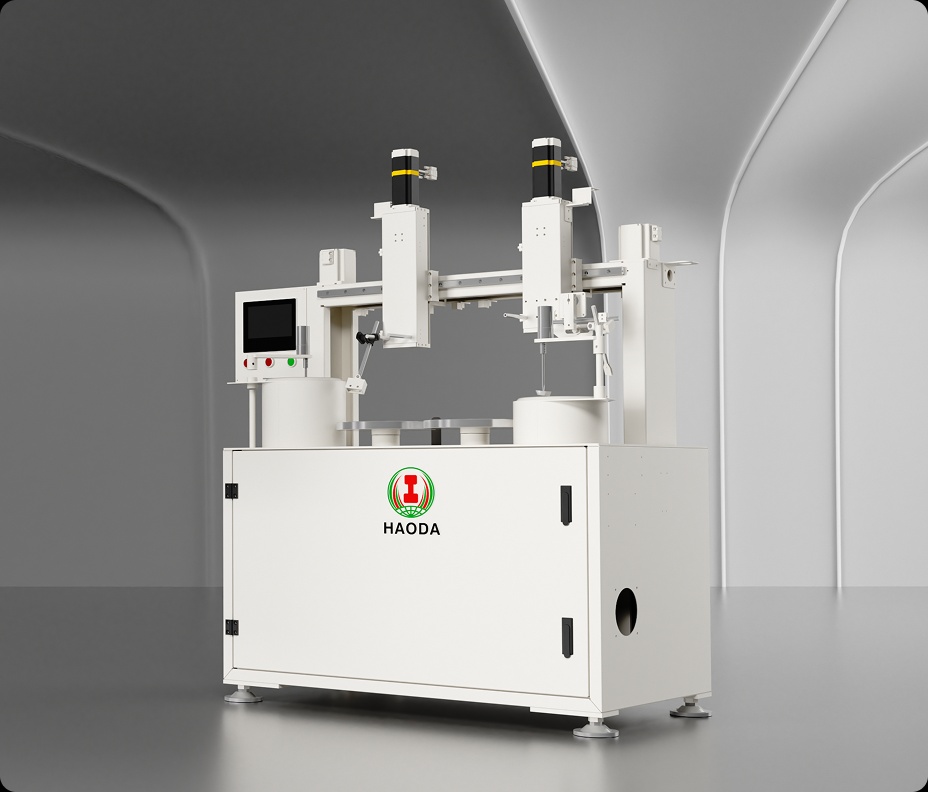

Máy gia công CNC nổi bật nhờ sự kết hợp giữa trí tuệ kỹ thuật số và độ chính xác cơ khí :

Điều khiển servo 5 trục: Cho phép tạo hình đa hướng cho các thiết kế bất đối xứng hoặc có đường cong.

Phản hồi vòng kín: Các cảm biến theo dõi lực và điều chỉnh mô-men xoắn một cách linh hoạt trong vòng mili giây.

Tích hợp CAD/CAM: Tự động chuyển đổi mô hình 3D thành đường dẫn gia công có thể thực thi.

Bộ nhớ thay đổi dụng cụ: Lưu trữ các chương trình tạo hình và dữ liệu hiệu chuẩn để chuyển đổi sản phẩm nhanh chóng.

Hệ thống thu hồi năng lượng thủy lực: Tiết kiệm đến 20% điện năng so với các máy ép định hình thế hệ cũ.

Bù nhiệt độ: Tự động điều chỉnh các thông số tạo hình khi có sự thay đổi nhiệt độ.

Mỗi thành phần của hệ thống đều được tối ưu hóa để đạt độ chính xác lâu dài và không có sự sai lệch cơ học , đảm bảo hình dạng sản phẩm nhất quán trong hàng triệu chu kỳ.

Giải quyết những thách thức thực tế trong sản xuất

Các nhà máy áp dụng công nghệ gia công CNC thường phải đối mặt với một hoặc nhiều mục tiêu sau:

1. Sản xuất linh hoạt cho các đơn đặt hàng OEM

Các nhà máy sản xuất nhiều kích cỡ sản phẩm hoặc hình dạng tùy chỉnh có thể chuyển đổi chương trình tạo hình ngay lập tức mà không cần cấu hình lại cơ khí—giảm thời gian ngừng hoạt động lên đến 80% .

2. Độ chính xác cao cho đồ dùng nhà bếp cao cấp và các bộ phận công nghiệp.

Cho dù là tạo hình những chiếc bát sứ mỏng hay vỏ lọc gốm, hệ thống điều khiển CNC đảm bảo dung sai độ dày thành dưới ±0,05 mm , giảm thiểu việc làm lại và hư hỏng.

3. Thời gian giao hàng ngắn hơn và chất lượng xuất khẩu đáng tin cậy

Lập trình kỹ thuật số loại bỏ các điều chỉnh thủ công, đẩy nhanh quá trình kiểm định mẫu và sản xuất hàng loạt. Người mua xuất khẩu được hưởng lợi từ kích thước nhất quán đáp ứng các tiêu chuẩn quốc tế như ISO 6486 và ASTM C738.

Lợi tức đầu tư và tác động chi phí

| Loại | Tiền tự động hóa | Gia công CNC | Sự cải tiến |

|---|---|---|---|

| Thời gian thiết lập cho mỗi sản phẩm | 40–60 phút | 10–15 phút | -75% |

| Chi phí vận hành | 180.000 USD/năm | 95.000 USD/năm | -47% |

| Loại bỏ & Làm lại | 8% | 2,5% | -69% |

| Bảo trì hàng năm | 15.000 USD | 8.500 USD | -43% |

| Thời kỳ ROI | — | 15 tháng | — |

Theo Tạp chí Tự động hóa Sản xuất , hệ thống gia công CNC mang lại một trong những chu kỳ hoàn vốn ngắn nhất trong số các giải pháp gia công chính xác , khiến chúng trở nên lý tưởng cho các nhà sản xuất đa dạng sản phẩm với sản lượng trung bình.

Hội nhập và mở rộng kỹ thuật số

Dây chuyền tạo hình gốm CNC có thể kết nối với:

Hệ thống trang trí kỹ thuật số (khắc phun hoặc khắc laser)

Dây chuyền tráng men và sấy khô tự động

Tích hợp MES/ERP cho dữ liệu sản xuất

Hệ thống phát hiện lỗi dựa trên trí tuệ nhân tạo

Thiết kế dạng mô-đun cho phép thiết lập sản xuất kết hợp – kết hợp gia công truyền thống cho các chi tiết đơn giản và gia công CNC cho các mẫu cao cấp hoặc xuất khẩu.

Tính linh hoạt này hỗ trợ quá trình tự động hóa từng bước mà không cần thay thế toàn bộ chuỗi sản xuất.

Ưu điểm về năng lượng và tính bền vững

Hội đồng Hiệu quả Năng lượng lưu ý rằng các hệ thống điều khiển CNC tiêu thụ năng lượng ít hơn tới 25% so với máy ép thủy lực analog nhờ điều khiển hỗ trợ servo và tối ưu hóa tải trọng.

Ngoài ra, quá trình tạo hình chính xác giúp giảm thiểu lãng phí vật liệu và giảm sự không đồng nhất về lớp men trong quá trình hoàn thiện, từ đó giảm 60% lượng phế phẩm trong quá trình sản xuất.

Triển khai và hỗ trợ

Một hệ thống lắp đặt tiêu chuẩn bao gồm:

Thiết kế quy trình và mô phỏng 3D – Đánh giá áp suất tạo hình, hình dạng khuôn và đường cong mô-men xoắn.

Thiết lập và hiệu chuẩn tại chỗ – Đạt độ chính xác ±0,05 mm trước khi sản xuất hàng loạt.

Đào tạo và tối ưu hóa thông số – Cấp chứng chỉ vận hành trong vòng 3-5 ngày.

Hỗ trợ sau bán hàng – Giám sát từ xa, cập nhật phần mềm và cung cấp phụ tùng thay thế.

Các nhà máy thường đạt công suất tối đa trong vòng sáu tuần kể từ khi lắp đặt.

Để được tư vấn hoặc thiết kế hệ thống theo yêu cầu, hãy truy cập Haoda Machine hoặc liên hệ với đội ngũ kỹ thuật của chúng tôi .