Tại sao kỹ thuật tráng men nhúng vẫn quan trọng trong sản xuất gốm sứ

Mặc dù có những tiến bộ trong hệ thống phun và tĩnh điện, phương pháp tráng men nhúng vẫn là một trong những phương pháp hiệu quả và linh hoạt nhất để hoàn thiện đồ dùng ăn uống—đặc biệt là đối với cốc, bát và ly.

Ưu điểm cốt lõi của nó nằm ở khả năng phân bố lớp phủ đồng đều và bao phủ toàn bộ bề mặt ngay cả trong các hình dạng phức tạp, điều khó đạt được với phương pháp phun.

Tuy nhiên, việc nhúng men thủ công không nhất quán và lãng phí. Người vận hành thường gặp khó khăn với độ dày men không đều và hiện tượng men nhỏ giọt, dẫn đến phải làm lại hoặc men bị đọng lại ở đáy.

Hệ thống tráng men nhúng tự động giải quyết những vấn đề này bằng cách ổn định tốc độ nhúng, kiểm soát mật độ men và tái chế men thừa thông qua các bể tuần hoàn khép kín.

Theo Hiệp hội các nhà sản xuất đồ dùng bàn ăn quốc tế , các nhà máy nâng cấp từ phương pháp nhúng thủ công lên tự động đạt được mức giảm 40-60% lượng men thừa và độ đồng đều độ dày tốt hơn 35% trong năm đầu tiên.

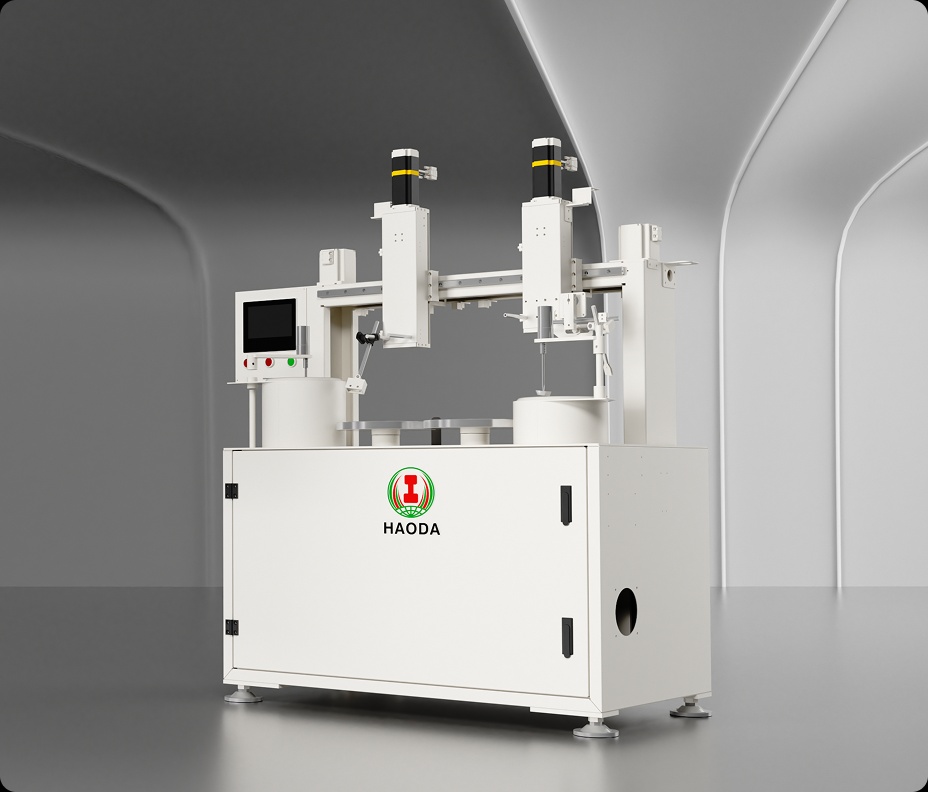

Cách thức hoạt động của hệ thống tráng men nhúng

Hệ thống tự động hóa từng bước của quy trình nhúng và phủ men, đảm bảo độ dày men và độ mịn bề mặt đồng nhất trên tất cả các sản phẩm.

Quy trình

Làm khô và làm sạch sơ bộ: Đảm bảo bề mặt không bám bụi để men bám dính tốt hơn.

Cánh tay nhúng tự động: Nhúng đồ gốm sứ vào dung dịch ở các góc độ và tốc độ được kiểm soát.

Bể tuần hoàn men: Duy trì mật độ ổn định thông qua quá trình khuấy trộn và lọc liên tục.

Bộ phận thu hồi nước nhỏ giọt: Loại bỏ lượng men thừa và đưa trở lại bể chứa.

Băng chuyền sấy: Vận chuyển các sản phẩm tráng men để sấy khô và kiểm tra.

Mỗi chu kỳ hoàn thành trong 20–25 giây cho mỗi sản phẩm , hỗ trợ sản xuất tối đa 2.400 sản phẩm mỗi giờ với độ sâu nhúng được kiểm soát và độ dày lớp men lặp lại là 0,25–0,35 mm .

So sánh hiệu suất và hiệu quả

| Số liệu | Nhúng thủ công | Hệ thống tráng men nhúng tự động | Sự cải tiến |

|---|---|---|---|

| Sản lượng (chiếc/giờ) | 800–1.000 | 2.000–2.400 | +150% |

| Vật liệu tráng men phế thải | 15–20% | 6–8% | -60% |

| Dung sai độ dày | ±0,15 mm | ±0,05 mm | +67% |

| Yêu cầu lao động | 5–6 người vận hành | 2 người vận hành | -65% |

| Tỷ lệ làm lại/lỗi | 8% | 3% | -62% |

| Thời kỳ ROI | — | 13–15 tháng | — |

Dữ liệu hiệu suất từ các nhà máy sản xuất tại Trung Quốc, Ấn Độ và Đông Âu (2024).

Bằng cách kết hợp chuyển động nhúng được điều khiển bằng servo và hệ thống tuần hoàn men, thiết lập này đảm bảo chất lượng sản phẩm nhất quán với những khoản tiết kiệm vật liệu và nhân công đáng kể.

Điểm nổi bật về kỹ thuật

Cần nhúng điều khiển bằng servo: Điều chỉnh tốc độ và thời gian nhúng dựa trên trọng lượng và kích thước của vật phẩm.

Hệ thống tuần hoàn và lọc men: Duy trì độ nhớt ổn định và loại bỏ tạp chất.

Giám sát mật độ tự động: Cảm biến thời gian thực đảm bảo thành phần men ổn định.

Mô-đun thu hồi và tái sử dụng nước nhỏ giọt: Thu gom lượng men thừa, giảm thiểu chất thải lên đến 70%.

Bồn trộn chống lắng cặn: Ngăn ngừa hiện tượng tách lớp men trong quá trình sản xuất kéo dài.

Giao diện điều khiển dựa trên PLC: Ghi lại các thông số cho mỗi lô sản phẩm và cho phép điều chỉnh nhanh chóng.

Sự kết hợp giữa độ chính xác kỹ thuật số và hệ thống tuần hoàn khép kín đảm bảo tính lặp lại qua hàng nghìn chu kỳ đồng thời giảm thiểu sự can thiệp thủ công.

Lợi ích thực tiễn cho các nhà sản xuất

1. Lớp men phủ đều

Mỗi sản phẩm đều được phủ một lớp sơn giống hệt nhau—điều này rất quan trọng để đảm bảo độ bền màu và độ bóng đồng đều sau khi nung.

2. Giảm chi phí và tối ưu hóa vật liệu

Bằng cách tái chế men tráng và giảm thiểu lượng men thừa, các nhà máy có thể tiết kiệm 20–25% tổng lượng vật liệu tráng men mỗi năm.

3. Tính ổn định của quy trình và kết quả đầu ra có thể dự đoán được

Hệ thống nhúng tự động duy trì thời gian chu kỳ ổn định và giảm mệt mỏi cho người vận hành, đảm bảo năng suất ổn định ngay cả trong quá trình sản xuất nhiều ca.

4. Dễ dàng tích hợp với các dây chuyền hiện có

Hệ thống được thiết kế để kết nối liền mạch với các giai đoạn tạo hình, sấy khô và nung mà không làm gián đoạn quy trình sản xuất.

Phân tích lợi tức đầu tư và chi phí

| Loại | Quy trình thủ công | Hệ thống tự động | Thay đổi |

|---|---|---|---|

| Lượng tiêu thụ men hàng năm | 100% | 70% | -30% |

| Chi phí lao động | 160.000 USD/năm | 90.000 USD/năm | -44% |

| Lỗi/Sửa chữa | 9% | 3,2% | -64% |

| Thời gian ngừng hoạt động để bảo trì | 10 giờ/tháng | 4 giờ/tháng | -60% |

| Lợi tức đầu tư (ROI) | — | 14 tháng | — |

Nguồn: Tạp chí Tự động hóa Sản xuất

Sự cải tiến rõ rệt này khiến hệ thống tráng men nhúng trở thành một trong những giải pháp nâng cấp tự động hóa tiết kiệm chi phí nhất cho các nhà máy gốm sứ quy mô nhỏ và vừa.

Tích hợp và tuân thủ các quy định về môi trường

Các hệ thống kính nhúng hiện đại được chế tạo để đáp ứng các tiêu chuẩn môi trường ISO 14001 và CE:

Bể tráng men kín: Ngăn ngừa tràn đổ và ô nhiễm.

Bộ lọc: Thu giữ các hạt men để tái sử dụng.

Hệ thống hút khí và kiểm soát VOC: Duy trì môi trường làm việc sạch sẽ và tuân thủ các quy định.

Theo Hội đồng Hiệu quả Năng lượng , việc tự động hóa kết hợp với tái chế men có thể giảm mức tiêu thụ năng lượng từ 18–22% đồng thời giảm thiểu lượng nước thải – giúp giải pháp này bền vững cả về kinh tế và môi trường.

Triển khai và hỗ trợ

Quá trình lắp đặt và vận hành thử nghiệm thường mất 4-6 tuần , bao gồm hiệu chuẩn hệ thống và đào tạo người vận hành.

Công ty cung cấp dịch vụ hỗ trợ kỹ thuật toàn diện, từ thiết kế bố trí đến bảo trì sau khi lắp đặt.

Để tìm hiểu về tùy chỉnh hệ thống hoặc yêu cầu đánh giá hiệu năng, hãy truy cập Haoda Machine hoặc liên hệ với nhóm hỗ trợ kỹ thuật của chúng tôi .