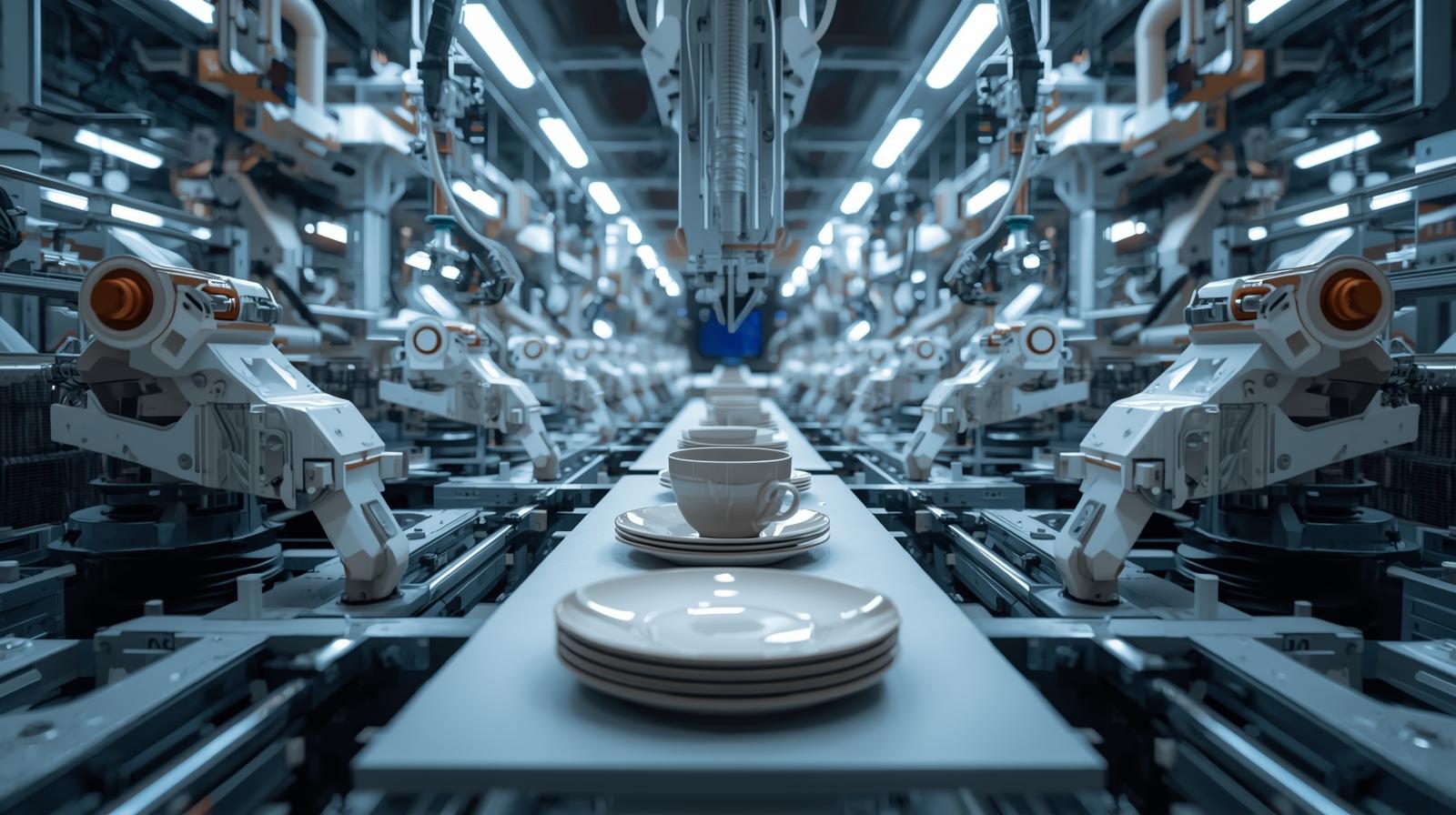

หัวใจสำคัญของระบบอัตโนมัติในการผลิตเซรามิกสมัยใหม่

ในสภาพแวดล้อมของอุตสาหกรรม 4.0 ในปัจจุบัน ผู้ผลิตต้องการมากกว่าประสิทธิภาพเชิงกล พวกเขาต้องการ ความแม่นยำของข้อมูลและการประสานงานอย่างชาญฉลาด

สายการผลิตเซรามิกควบคุมด้วยระบบดิจิทัลได้ รวมอุปกรณ์ขึ้นรูป เคลือบ อบแห้ง และเผาเข้าไว้ในเครือข่ายควบคุมเดียวที่ราบรื่น

ตามข้อมูลจาก สมาคมอุตสาหกรรมเซรามิก โรงงานที่ใช้ระบบควบคุมดิจิทัลเต็มรูปแบบจะมีประสิทธิภาพ การใช้งานอุปกรณ์สูงขึ้นถึง 30% และ ความผันแปรของกระบวนการลดลงถึง 40% เมื่อเทียบกับระบบกึ่งอัตโนมัติแบบดั้งเดิม

โครงสร้างของสายการผลิตเซรามิกควบคุมแบบดิจิทัล

ระบบควบคุมดิจิทัลเชื่อมต่อโมดูลการผลิตหลายโมดูลเข้าด้วยกันผ่านเลเยอร์ระบบอัตโนมัติแบบรวมศูนย์:

| ชั้น | ระบบ | การทำงาน | ข้อได้เปรียบที่สำคัญ |

|---|---|---|---|

| ชั้นสนาม | PLC (ตัวควบคุมตรรกะที่ตั้งโปรแกรมได้) | การควบคุมสัญญาณระดับอุปกรณ์ | ความแม่นยำและความเสถียรแบบเรียลไทม์ |

| ชั้นควบคุมดูแล | SCADA (ระบบควบคุมและเก็บข้อมูลแบบรวมศูนย์) | การรวบรวมและการแสดงข้อมูล | ระบบตรวจสอบและแจ้งเตือนส่วนกลาง |

| ชั้นการดำเนินการ | MES (ระบบการจัดการการผลิต) | การวางแผนขั้นตอนการทำงานและการติดตามการผลิต | ความสามารถในการตรวจสอบย้อนกลับและประสิทธิภาพ |

| ชั้นองค์กร | การบูรณาการ ERP | การวางแผนและการวิเคราะห์ทรัพยากร | การเพิ่มประสิทธิภาพในระดับธุรกิจ |

สายการผลิตเซรามิกควบคุมด้วยระบบดิจิทัล ช่วยให้ทุกขั้นตอนการทำงาน ตั้งแต่การขึ้นรูปดินเหนียวไปจนถึงการเผาในเตาเผา เป็นไปอย่างประสานกันผ่านการไหลของข้อมูลและการป้อนกลับอัตโนมัติ

การซิงโครไนซ์กระบวนการแบบเรียลไทม์

ในโรงงานแบบดั้งเดิม เครื่องจักรแต่ละเครื่องทำงานแยกจากกัน ทำให้เกิดความล่าช้าและความไม่สม่ำเสมอ

ด้วย สายการผลิตเซรามิกควบคุมแบบดิจิทัล ระบบทั้งหมดจึงสื่อสารกันอย่างต่อเนื่องผ่านโปรโตคอล Industrial Ethernet และ OPC

ฟังก์ชันหลักประกอบด้วย:

ระบบควบคุมอุณหภูมิส่วนกลาง: โซนเตาเผาและเครื่องอบแห้งจะปรับอุณหภูมิโดยอัตโนมัติตามข้อมูลจากเซ็นเซอร์

การเพิ่มประสิทธิภาพการไหลของเคลือบ: ตรวจสอบแรงดันและความหนืดแบบเรียลไทม์

การปรับรอบการทำงานแบบไดนามิก: เครื่องขึ้นรูปด้วยแรงดึงและเครื่องขึ้นรูปด้วยลูกกลิ้งจะปรับการทำงานให้เข้ากับความหนาแน่นของวัสดุโดยอัตโนมัติ

ระบบแจ้งเตือนและรายงานอัตโนมัติ: แจ้งเตือนเมื่อพบความผิดปกติหรือประสิทธิภาพการทำงานลดลง

ระบบควบคุมแบบบูรณาการนี้ช่วยลดการแทรกแซงด้วยตนเองและรับประกันผลลัพธ์การผลิตที่สม่ำเสมอ แม้ภายใต้สภาวะแวดล้อมที่เปลี่ยนแปลงได้

ตัวชี้วัดประสิทธิภาพหลัก

| เมตริก | ระบบดั้งเดิม | สายการผลิตเซรามิกควบคุมดิจิทัล | การปรับปรุง |

|---|---|---|---|

| การประสานงานของเครื่องจักร | โดดเดี่ยว | ซิงโครไนซ์อย่างสมบูรณ์ | +35% |

| ข้อกำหนดของผู้ปฏิบัติงาน | สูง | ลดลง 60% | แรงงาน 60% |

| ความแม่นยำของกระบวนการ | ±1.5 มม. | ±0.3 มม. | +80% |

| เวลาการผลิต | 85% | 97–98% | +13% |

| การสิ้นเปลืองพลังงาน | ฐาน 25% | <10% | -60% |

ที่มา: วารสารการผลิตอัตโนมัติ (Manufacturing Automation Journal )

การบูรณาการข้อมูลและการวิเคราะห์

ขั้นตอนถัดไปของ สายการผลิตเซรามิกควบคุมด้วยระบบดิจิทัล คือ การวิเคราะห์ข้อมูล ซึ่งเป็นการเปลี่ยนข้อมูลการดำเนินงานดิบให้เป็นข้อมูลเชิงลึกที่นำไปสู่การปฏิบัติได้

ความสามารถต่างๆ ได้แก่:

แดชบอร์ด KPI ด้านการผลิต: ติดตามผลผลิต อัตราข้อบกพร่อง และประสิทธิภาพรอบการผลิต

การบำรุงรักษาเชิงคาดการณ์: โมเดล AI คาดการณ์การสึกหรอของเครื่องจักรโดยอาศัยข้อมูลการสั่นสะเทือนและแรงดัน

การตรวจสอบย้อนกลับของวัสดุ: แต่ละล็อตเชื่อมโยงกับพารามิเตอร์กระบวนการแบบเรียลไทม์

รายงานการเพิ่มประสิทธิภาพการใช้พลังงาน: วิเคราะห์แนวโน้มการใช้ไฟฟ้า ก๊าซ และน้ำ

ข้อมูลเชิงลึกเหล่านี้ช่วยให้ทีมผู้บริหารสามารถตัดสินใจได้อย่างรวดเร็วโดยอิงจากหลักฐาน และปรับปรุงประสิทธิภาพของกระบวนการได้อย่างต่อเนื่อง

การจัดการพลังงานและความยั่งยืน

การควบคุมด้วยระบบดิจิทัลยังช่วยให้เกิดผลลัพธ์ด้านความยั่งยืนที่วัดผลได้อีกด้วย

| ทรัพยากร | กลไกการเพิ่มประสิทธิภาพ | การประหยัดพลังงาน |

|---|---|---|

| การให้ความร้อนแก่เตาเผา | การทำแผนที่ความร้อนอัจฉริยะและการควบคุม PID | +22% |

| อากาศอัด | การเพิ่มประสิทธิภาพมอเตอร์ VFD | +18% |

| ระบบแสงสว่างและระบบปรับอากาศ | การกำหนดตารางเวลาโซนอัจฉริยะ | +12% |

| การรีไซเคิลน้ำ | การกรองเคลือบแบบวงปิด | +30% |

ระบบของ Haoda ทั้งหมดเป็นไปตาม มาตรฐาน ISO 50001 สำหรับการจัดการพลังงาน และได้รับการรับรอง CE เพื่อให้เป็นไปตามข้อกำหนดการส่งออกทั่วโลก

การนำไปใช้ทั่วโลกและกรณีศึกษา

การติดตั้ง สายการผลิตเซรามิกควบคุมด้วยระบบดิจิทัล ของ Haoda Machine ได้สร้างผลกำไรที่วัดได้ทั่วโลก

จีนและเวียดนาม: การผลิตเครื่องใช้บนโตอาหารด้วยระบบอัตโนมัติเต็มรูปแบบ สามารถผลิตได้ 25,000 ชิ้นต่อวัน โดยใช้ระบบควบคุม SCADA แบบรวมศูนย์

อิตาลีและโปแลนด์: ปรับปรุงโรงงานเก่าด้วยระบบที่รองรับ MES ส่งผลให้ผลผลิตมีเสถียรภาพมากขึ้น 15%

สหรัฐอาหรับเอมิเรตส์และซาอุดีอาระเบีย: ระบบการเผาอัจฉริยะพร้อมแดชบอร์ดควบคุมประสิทธิภาพเตาเผาแบบคลาวด์สำหรับการจัดการระยะไกลแบบเรียลไทม์

บราซิลและอียิปต์: สายการผลิตดิจิทัลแบบโมดูลาร์ที่สร้างขึ้นเพื่อระบบอัตโนมัติที่ปรับขนาดได้ภายใต้สภาวะวัสดุที่หลากหลาย

โครงการเหล่านี้แสดงให้เห็นถึงความอเนกประสงค์และความสามารถในการปรับตัวของระบบอัตโนมัติทางดิจิทัลสำหรับการผลิตเซรามิกในภูมิภาคต่างๆ และรูปแบบการผลิตที่หลากหลาย

ผลตอบแทนจากการลงทุนและผลประโยชน์ด้านการดำเนินงาน

| ปัจจัย | เส้นแบบดั้งเดิม | สายควบคุมดิจิทัล |

|---|---|---|

| ระยะเวลาการติดตั้ง | 20 เดือน | 12–14 เดือน |

| ต้นทุนแรงงาน | ฐาน 100% | -55% |

| ค่าใช้จ่ายในการบำรุงรักษา | สูง | -30% |

| การปรับปรุงผลผลิต | — | +9% |

| ระยะเวลา ROI | — | 16 เดือน |

การลงทุนในระบบควบคุมดิจิทัลไม่เพียงแต่จะช่วยเพิ่มประสิทธิภาพการผลิต แต่ยังช่วยให้มองเห็นประสิทธิภาพของกระบวนการและการปฏิบัติตามมาตรฐานคุณภาพได้อย่างต่อเนื่องอีกด้วย

การบูรณาการโรงงานอัจฉริยะโดย Haoda Machine

บริษัท Haoda Machine นำเสนอการบูรณาการแบบครบวงจรสำหรับสายการผลิตเซรามิกแบบดิจิทัลเต็มรูปแบบ โดยผสานรวมวิศวกรรมระบบอัตโนมัติ แพลตฟอร์มข้อมูล และการควบคุมพลังงานที่ขับเคลื่อนด้วย IoT

ข้อดีที่สำคัญ ได้แก่:

กรอบการทำงานอัตโนมัติแบบครบวงจร – PLC, SCADA และ MES เชื่อมต่อกันเพื่อการทำงานที่ราบรื่น

ความเชี่ยวชาญด้านระบบระดับโลก – ผลงานที่ได้รับการพิสูจน์แล้วจากการติดตั้งมากกว่า 30 แห่งทั่วโลก

การทำงานอย่างประหยัดพลังงาน – เป็นไปตามมาตรฐาน ISO 50001 ช่วยลดต้นทุนในระยะยาว

การประกันคุณภาพโดยใช้ AI ช่วย – ระบบวิชั่นและระบบปรับเทียบอัตโนมัติช่วยลดข้อผิดพลาดจากมนุษย์

การออกแบบที่ปรับขนาดได้ – เหมาะสำหรับทั้งโรงงานแบบครบวงจรและการอัปเกรดระบบเดิม

ด้วยการควบคุมแบบดิจิทัลและการไหลเวียนของข้อมูลอัจฉริยะ Haoda Machine ช่วยให้ผู้ผลิตเซรามิกสามารถบรรลุ ความแม่นยำ ความน่าเชื่อถือ และความยั่งยืน ในทุกรอบการผลิต

หากต้องการปรึกษาหารือเกี่ยวกับโครงการหรือออกแบบระบบตามความต้องการ โปรดเยี่ยมชม เว็บไซต์ Haoda Machine หรือ ติดต่อวิศวกรของเรา