A mudança para a esmaltação contínua em fábricas de cerâmica modernas.

Durante décadas, a aplicação de esmalte tem sido um gargalo na produção cerâmica em larga escala.

Sistemas manuais ou com uma única pistola não conseguem manter alta produtividade ou espessura de revestimento consistente durante longos períodos de aplicação, resultando em acabamentos irregulares e desperdício excessivo de esmalte.

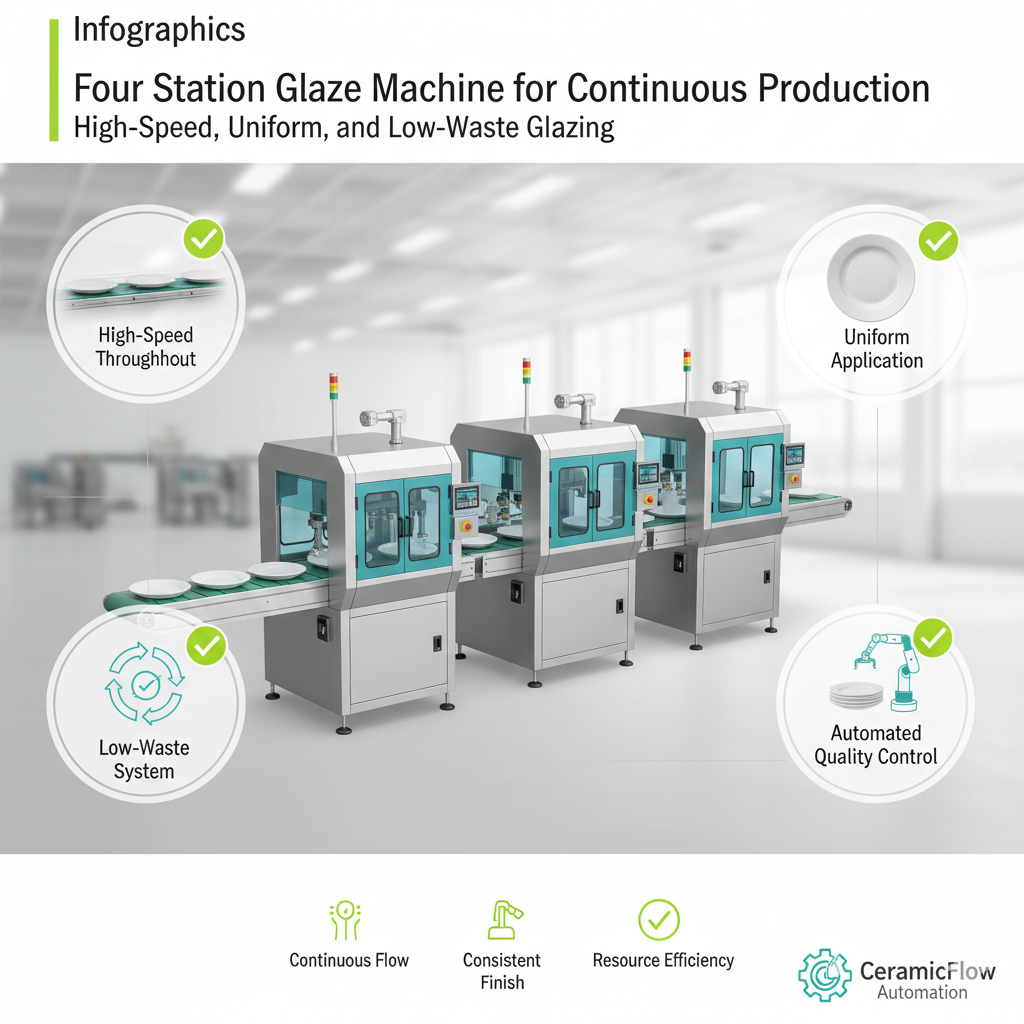

As modernas máquinas de esmaltação de quatro estações resolvem esse problema utilizando sistemas sincronizados de múltiplas pistolas que operam em uma esteira contínua, alcançando um revestimento preciso mesmo durante ciclos de produção de 24 horas.

Segundo a Associação Internacional de Fabricantes de Utensílios de Mesa (International Tableware Manufacturers Association) , as linhas de esmaltação contínuas com quatro estações aumentam a produtividade em até 250% em comparação com as configurações tradicionais de estação única, ao mesmo tempo que reduzem a perda de esmalte em 30 a 40% .

Como funciona a máquina de glacê de quatro estações

Este sistema integra várias pistolas de pulverização servoacionadas em quatro estações de envidraçamento sincronizadas, permitindo o revestimento simultâneo de vários itens.

Cada estação está equipada com controle independente de pressão de ar e ajuste do ângulo do bico para geometrias específicas de produtos (pratos planos, tigelas ou travessas fundas).

Fluxograma do processo

Seção de carregamento: Os utensílios de mesa são posicionados e fixados automaticamente em suportes giratórios.

Pré-umedecimento e limpeza com ar: Remove partículas de poeira microscópicas antes da aplicação do revestimento.

Zona de envidraçamento de quatro estações: Cada estação aplica uma camada de esmalte controlada usando curvas programáveis de ar e pressão.

Recuperação e Filtragem de Excesso de Tinta: Recolhe o excesso de esmalte e o devolve ao tanque de recirculação.

Esteira de secagem: Os itens saem por um túnel de ar quente para estabilização antes da queima.

Todo o processo é controlado por meio de uma interface PLC central, garantindo o movimento sincronizado em todas as cabeças de esmaltação e esteiras transportadoras.

Cada linha normalmente suporta de 3.000 a 3.500 peças por hora , mantendo a uniformidade do revestimento dentro de ±0,05 mm .

Comparação de desempenho quantificada

| Parâmetro | Vidraçaria manual | Máquina de Esmaltação de Quatro Estações | Melhoria |

|---|---|---|---|

| Produção (unidades/hora) | 1.000 | 3.200–3.500 | +220% |

| Uniformidade do revestimento | ±0,25 mm | ±0,05 mm | +80% |

| Mão de obra por turno | 6 operadores | 2 operadores | -67% |

| Consumo de esmalte | linha de base de 100% | 70% de linha de base | -30% |

| Taxa de defeitos | 8–9% | 3–4% | -55% |

| Retorno do investimento | — | 13 a 15 meses | — |

Desempenho verificado em instalações de produção de médio porte na Ásia e na Europa (2024).

A aplicação contínua de esmalte não só aumenta a eficiência da produção, como também estabiliza a qualidade do revestimento, reduzindo as variações causadas pela fadiga do operador ou por erros de pulverização manual.

Principais características de engenharia

Quatro estações de pulverização independentes: cada uma equipada com servomotores e bicos ajustáveis.

Regulação dinâmica da pressão do ar: Mantém a atomização ideal do esmalte em todos os bicos.

Sincronização automática da velocidade da esteira: adapta-se ao tamanho do produto e à viscosidade do glacê.

Sistema de recirculação de esmalte: Filtra e reutiliza o excesso de tinta pulverizada para reduzir o desperdício.

Design do bocal anti-entupimento: minimiza o tempo de inatividade e prolonga os intervalos de manutenção.

Controle PLC com tela sensível ao toque: Armazena parâmetros para diferentes modelos de produtos e lotes de produção.

O sistema consegue alternar entre configurações de prato, tigela ou caneca em 10 minutos , tornando-o ideal para fábricas que produzem linhas de produtos diversificadas.

Cumprindo metas de produção no mundo real

1. Qualidade de revestimento estável em alta velocidade

O processo tradicional de esmaltação apresenta espessura irregular em altas taxas de produção. O design de quatro estações garante um fluxo contínuo com resultados consistentes — algo crucial para grandes encomendas de exportação que exigem uniformidade de cor e brilho.

2. Eficiência da mão de obra e segurança do operador

Ao reduzir a pulverização manual, as fábricas diminuem a exposição dos operadores às partículas de esmalte, além de reduzirem as necessidades de treinamento. Agora, um único operador pode monitorar todo o sistema, em vez de várias estações.

3. Otimização de Materiais e Energia

Os sistemas de recuperação de esmalte em circuito fechado minimizam a dispersão excessiva e garantem que o material filtrado retorne ao tanque, reduzindo o custo total do esmalte em 25 a 35% .

4. Conformidade Ambiental

Cabines fechadas e livres de poeira atendem às normas ISO 14001 e CE para qualidade do ar e contenção de materiais, garantindo sustentabilidade e segurança no local de trabalho.

Impacto no ROI e nos custos operacionais

| Categoria | Antes da Automação | Sistema de quatro estações | Mudar |

|---|---|---|---|

| Custo da mão de obra | US$ 160.000/ano | US$ 85.000/ano | -47% |

| Desperdício de esmalte | 12% | 4% | -67% |

| Custo de energia | linha de base de 100% | 80% de linha de base | -20% |

| Tempo de inatividade | 10 horas/mês | 4 horas/mês | -60% |

| Período de retorno do investimento | — | 14 meses | — |

Fonte: Manufacturing Automation Journal

Linhas contínuas de quatro estações demonstram um dos ciclos de retorno mais curtos entre os investimentos em automação de envidraçamento, combinando eficiência com economia mensurável de materiais.

Integração e escalabilidade do sistema

Esta máquina integra-se perfeitamente com módulos de automação a montante e a jusante:

A montante: Linhas de conformação por rolos e de modelagem CNC.

A jusante: túneis automáticos de secagem e inspeção.

Acessórios opcionais: braços robóticos para carregamento, tanques de pré-aquecimento de esmalte e painéis de controle digital.

A escalabilidade modular permite que dois módulos de quatro estações sejam combinados em um conjunto de oito estações de envidraçamento , dobrando a capacidade de produção sem expandir a área ocupada pela fábrica.

Sustentabilidade e Eficiência Energética

O Conselho de Eficiência Energética observa que os sistemas de envidraçamento servoacionados podem reduzir o consumo de energia em 18 a 25% , enquanto o controle de ar em circuito fechado reduz a poeira do envidraçamento em 90% .

Isso torna o sistema não apenas economicamente viável, mas também compatível com os padrões de fabricação ESG emergentes — algo crucial para exportadores que visam mercados ambientalmente conscientes.

Implementação e suporte

A instalação e o comissionamento normalmente levam de 5 a 6 semanas , incluindo a configuração do sistema, a calibração do ar e o treinamento do operador.

A empresa oferece suporte remoto para diagnóstico, manutenção no local e assistência técnica a longo prazo.

Para explorar a integração completa da linha de produção ou solicitar uma avaliação de viabilidade, visite o site da Haoda Machine ou entre em contato com nossa equipe de engenharia .