Tantangan yang Terus Menerus dalam Pembentukan Peralatan Makan Tradisional

Di pabrik keramik tradisional, pembentukan peralatan makan sering kali bergantung pada mesin jiggering manual atau semi-otomatis. Metode ini efektif untuk jangka pendek namun menimbulkan keterbatasan signifikan pada skalabilitas:

-

Ketebalan dinding tidak konsisten: Pembentukan manual bergantung pada tekanan operator, sehingga menyebabkan penyimpangan ±0,8–1,0 mm.

-

Output per jam terbatas: Satu operator hanya dapat memproduksi 250–350 buah per jam, seringkali dengan penolakan 8–10%.

-

Permintaan tenaga kerja yang berlebihan: Pabrik memerlukan setidaknya tiga hingga empat pekerja per mesin untuk mempertahankan produksi.

-

Limbah energi dan material: Gerakan yang tidak standar menghasilkan torsi yang tidak perlu dan kehilangan slip.

Menurut Majalah Industri Keramik, pabrik yang mengandalkan pembentukan manual menghabiskan hampir 30% lebih banyak energi per ton tanah liat yang diproses dibandingkan dengan jalur pembentukan otomatis modern.

Kendala ini membatasi kemampuan pabrik untuk melakukan penskalaan secara efisien dan menjaga keseragaman produk di seluruh batch—terutama saat melayani pasar ekspor yang menuntut presisi dalam ketebalan, kelengkungan, dan kualitas permukaan.

Di Dalam Proses Jiggering Keramik Modern

Jiggering tetap menjadi metode pilihan untuk membentuk piring, mangkuk, dan piring dangkal karena kemampuan pengulangan geometrisnya yang tinggi. Namun, transisi dari sistem manual ke sistem berbasis CNC telah mengubah cara proses beroperasi:

-

Persiapan Tanah Liat: Tanah liat kosong dipusatkan secara otomatis pada cetakan yang berputar.

-

Aplikasi Alat Profil: Tekanan yang dikontrol servo membentuk bodi dengan kurva kecepatan yang dapat disesuaikan.

-

Pengeringan dan Penyelesaian: Pemanas terintegrasi mempercepat pengerasan permukaan, memungkinkan pembongkaran lebih cepat.

-

Pembongkaran & Pemindahan: Potongan secara otomatis dikeluarkan dan dikirim ke pengeringan atau pelapisan kaca.

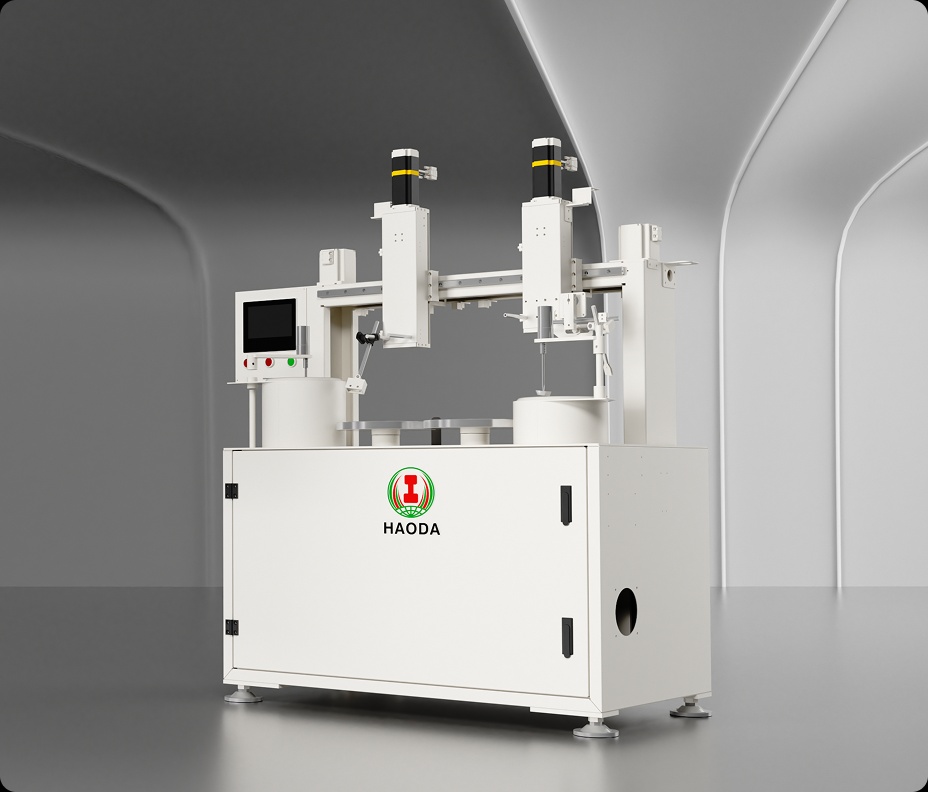

Mesin jiggering keramik otomatis Haoda menggunakan kontrol gerakan servo ganda—satu sumbu untuk rotasi cetakan dan satu untuk tekanan profil. Sinkronisasi antara kedua sumbu menghilangkan getaran, sehingga menghasilkan permukaan yang lebih halus dan umur cetakan yang lebih lama.

Setiap siklus pembentukan rata-rata 45–60 detik, bergantung pada diameter dan kedalaman produk, dengan deviasi ketebalan kurang dari ±0,15 mm.

Perbandingan Teknis dan Operasional

Data dikumpulkan dari instalasi percontohan Haoda Machine (2024) dan masukan pelanggan dari pabrik di Vietnam, Turki, dan Polandia.

Elemen Desain Utama di Balik Pembentukan Presisi Haoda

Rekayasa Mesin Haoda berfokus pada tiga pilar efisiensi pembentukan: kontrol tekanan, stabilitas gerak, dan operasional integrasi.

-

Sistem Penggerak Motor Servo: Menjaga stabilitas kecepatan dalam ±0,1 rpm, memastikan bentuk seragam di bawah beban variabel.

-

Perangkat Lunak Kalibrasi Alat: Secara otomatis menyesuaikan posisi alat untuk setiap ukuran cetakan, sehingga mengurangi waktu penyiapan.

-

Sistem Daur Ulang Slip Terintegrasi: Menggunakan kembali hingga 20% sisa tanah liat, sehingga mengurangi limbah material.

-

Kompatibilitas Cetakan: Mendukung cetakan plester dan resin, memungkinkan transisi produksi yang mudah.

-

Antarmuka Cerdas: PLC dan HMI layar sentuh memungkinkan pemantauan tekanan, suhu, dan keluaran secara real-time.

Fitur-fitur ini dipadukan untuk memberikan kemampuan pengulangan, lebih sedikit kesalahan operator, dan pergantian produk yang lebih mudah—penting untuk pabrik keramik menengah dan besar yang menargetkan pasar global.

Analisis Produktivitas dan Kinerja Biaya

Pabrik yang menggantikan jiggering manual dengan sistem otomatis Haoda melaporkan dampak finansial yang terukur:

Laporan teknis dari Smart Manufacturing Alliance mencatat bahwa lini produksi yang mengintegrasikan jiggering berbasis servo mencapai 8–12% margin keuntungan yang lebih tinggi setiap tahunnya karena efisiensi tenaga kerja dan keandalan proses.

Integrasi dengan Garis Pembentuk Peralatan Makan

Mesin jiggering Haoda dirancang untuk berintegrasi secara mulus ke dalam sistem produksi yang lengkap.

Konfigurasi umumnya meliputi:

-

Hulu: Sistem pengumpanan tanah liat dan stasiun pemusatan otomatis.

-

Midstream: Jiggering dua kepala dengan sinkronisasi servo.

-

Hilir: Garis pengeringan, pelapisan kaca, dan dekorasi.

Pendekatan modular ini memungkinkan pabrik untuk melakukan penskalaan secara bertahap—dari satu unit pembentuk hingga jalur yang sepenuhnya otomatis—tanpa mengganggu alur kerja yang ada.

Sistem ini juga dapat terhubung ke robot picker atau jaringan konveyor untuk pengoperasian handsfree.

Keunggulan Energi dan Lingkungan

Penghematan energi bukan sekadar produk sampingan—tetapi direkayasa ke dalam sistem. Penggerak yang dikontrol servo Haoda mengurangi torsi idle dan gerakan yang tidak perlu, sehingga mengurangi penggunaan listrik hingga 25–30% per siklus.

mekanisme pemulihan slip menurunkan pembuangan limbah dan mendukung kepatuhan terhadap ISO standar lingkungan hidup 14001.

Menurut Dewan Energi Dunia, pabrik manufaktur yang menerapkan pembentukan otomatis dapat mengurangi total emisi karbon sebesar

Implementasi dan Dukungan Teknis

Proses implementasi Haoda meliputi:

-

Analisis tata letak pabrik dan konfigurasi peralatan yang disesuaikan.

-

Pemasangan di lokasi dan pelatihan operator.

-

Kalibrasi tekanan dan penyiapan parameter perangkat lunak.

-

Dukungan diagnostik dan pemeliharaan jarak jauh yang berkelanjutan.

Dengan rata-rata waktu pemasangan hingga produksi kurang dari 4 minggu, pabrik dapat mewujudkan peningkatan kinerja dengan cepat.

Untuk informasi lebih lanjut tentang solusi pembentukan penuh dan kaca, kunjungi Haoda Machine atau hubungi kami di sini untuk sebuah proyek evaluasi.