Mengapa Keseragaman Glasir Penting dalam Pembuatan Peralatan Makan Modern

Pelapisan glasir tidak hanya menentukan daya tarik visual peralatan makan, tetapi juga daya tahan, kehalusan, dan kepatuhan terhadap standar keamanan pangan.

Metode penyemprotan atau pencelupan manual tidak konsisten, menyebabkan lapisan yang tidak merata , variasi warna , dan konsumsi glasir yang tinggi —seringkali hingga 25% dari total biaya produksi.

Sebaliknya, jalur penyemprotan glasir otomatis mencapai ketebalan lapisan yang tepat dengan semprotan berlebih yang minimal.

Menurut Asosiasi Produsen Peralatan Makan Internasional , pabrik-pabrik yang melakukan peningkatan ke sistem semprot yang digerakkan servo melaporkan pengurangan penggunaan glasir sebesar 30–40% dan peningkatan konsistensi lapisan sebesar 50% dalam waktu enam bulan beroperasi.

Cara Kerja Jalur Penyemprotan Glasir Otomatis

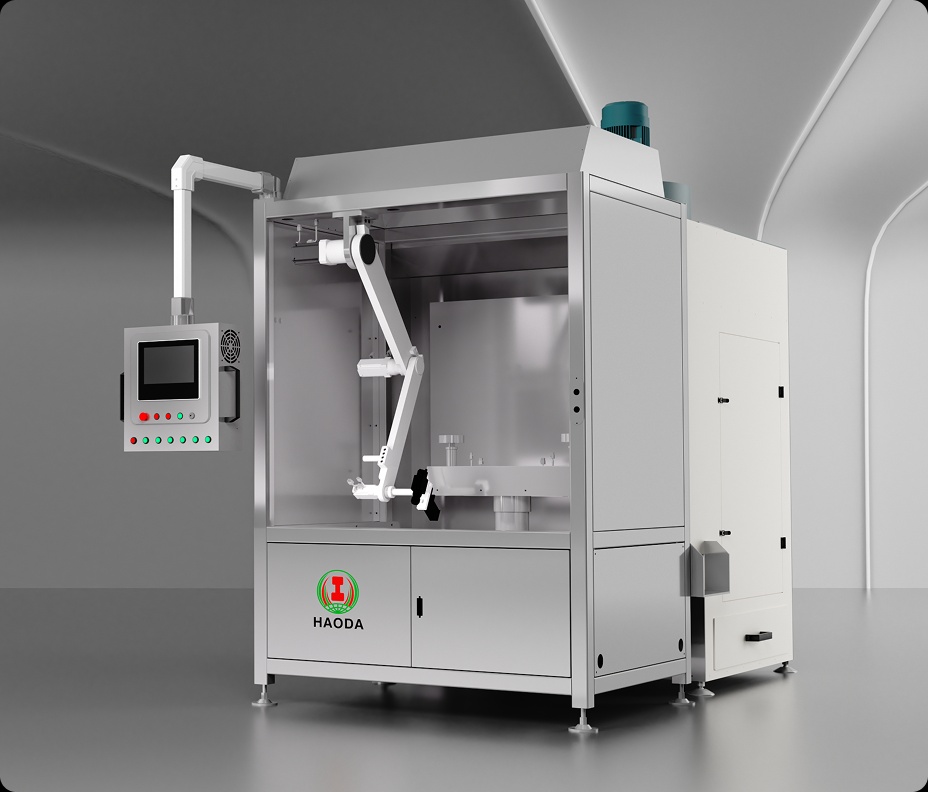

Sistem ini mengintegrasikan pistol semprot yang dikendalikan servo, konveyor yang dapat disesuaikan, dan pemantauan tekanan loop tertutup untuk memastikan lapisan glasir yang merata pada setiap bagian.

Alur Proses

Bagian Penyajian: Piring atau mangkuk secara otomatis dimuat ke atas kereta dorong yang berputar.

Pra-Pencucian dan Pengeringan: Menghilangkan debu atau residu untuk memastikan daya rekat glasir yang bersih.

Penyemprotan yang Dikendalikan Servo: Beberapa pistol semprot menyesuaikan sudut dan tekanan secara real-time berdasarkan bentuk benda.

Unit Pemulihan Overspray: Mengumpulkan dan mendaur ulang glasir yang tidak terpakai untuk disaring kembali.

Konveyor Pengering: Memindahkan barang-barang berlapis glasir langsung ke terowongan udara panas yang terkontrol.

Setiap lini produksi mampu memproduksi hingga 3.000 buah per jam , dengan menjaga keseragaman ketebalan glasir dalam kisaran ±0,05 mm .

Peningkatan Efisiensi yang Terukur

| Parameter | Penyemprotan Manual | Jalur Glasir Otomatis | Peningkatan |

|---|---|---|---|

| Output (pcs/jam) | 800–1.000 | 2.500–3.000 | +200% |

| Konsumsi Glasir | Garis dasar 100% | 65–70% | -30–35% |

| Tingkat Cacat | 9–10% | 3–4% | -60% |

| Tenaga Kerja per Shift | 6 operator | 2 operator | -67% |

| Penggunaan Energi | Garis dasar 100% | 80% dari garis dasar | -20% |

| Siklus ROI | — | 12–15 bulan | — |

Berdasarkan tolok ukur produksi di Asia Tenggara dan Eropa (2024).

Nosel semprot presisi sistem ini meminimalkan kehilangan lapisan glasir sekaligus mempertahankan cakupan yang sangat baik bahkan pada bentuk yang kompleks seperti piring berbingkai atau mangkuk dalam.

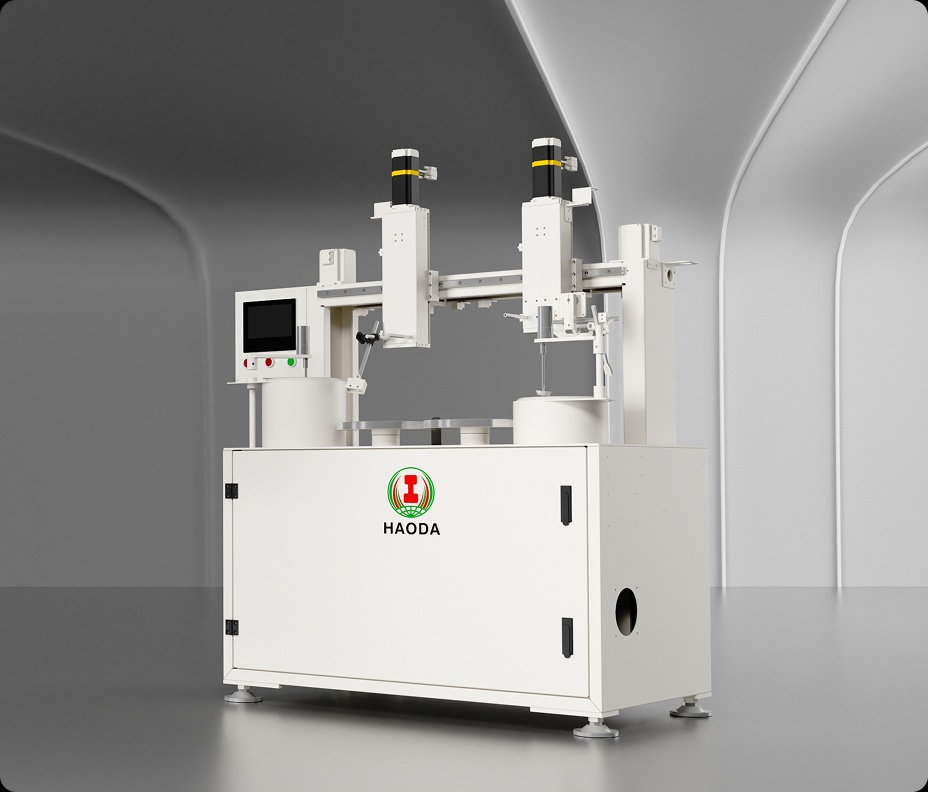

Sorotan Teknis dan Desain Sistem

Lini penyemprotan glasir otomatis menggabungkan otomatisasi tingkat industri dan manajemen udara cerdas untuk kinerja optimal:

Pistol Semprot yang Dikendalikan Servo: Sesuaikan sudut, jarak, dan volume secara dinamis.

Penahan Benda Kerja yang Berputar: Memastikan pelapisan seragam 360°.

Sistem Tekanan Udara Tertutup: Mempertahankan kecepatan semprotan dan kepadatan pola yang konstan.

Modul Daur Ulang Glasir: Mengumpulkan kembali glasir berlebih dengan efisiensi penyaringan >85%.

Antarmuka PLC Cerdas: Memungkinkan penyesuaian parameter secara real-time dan penyimpanan resep.

Ruang Semprot Bebas Debu: Ventilasi dan penyaringan udara terintegrasi untuk pengoperasian yang bersih dan stabil.

Desain sistem ini memastikan bahwa setiap bagian menerima lapisan glasir yang konsisten sekaligus meminimalkan dampak lingkungan.

Mengatasi Masalah Nyata di Pabrik

1. Cacat Permukaan dan Pengerjaan Ulang

Ketebalan lapisan glasir yang tidak konsisten sering menyebabkan lubang kecil, tetesan, atau warna yang tidak merata. Sistem otomatis menjaga parameter pelapisan tetap stabil, mengurangi tingkat pengerjaan ulang dan penolakan hingga lebih dari 60% .

2. Ketergantungan pada Tenaga Kerja dan Keterampilan

Pemasangan kaca secara manual membutuhkan operator yang sangat terampil. Jalur otomatis mengurangi ketergantungan pada tenaga ahli dan memungkinkan operator baru untuk dilatih dalam waktu seminggu.

3. Penyemprotan Berlebihan dan Kepatuhan Lingkungan

Standar lingkungan modern menuntut sistem kaca tertutup dengan emisi minimal. Jalur otomatis mengintegrasikan bilik daur ulang dan alat semprot rendah VOC , membantu pabrik memenuhi standar ISO 14001 dan peraturan Eco-Design Uni Eropa.

Analisis ROI dan Biaya

| Kategori | Pra-Otomatisasi | Dengan Garis Glasir | Peningkatan |

|---|---|---|---|

| Pembagian Biaya Glasir | 25% dari total biaya | 15% | -40% |

| Biaya Tenaga Kerja | USD 150.000/tahun | USD 85.000/tahun | -43% |

| Tingkat Pengerjaan Ulang | 9% | 3% | -67% |

| Waktu Pemeliharaan | 12 jam/bulan | 5 jam/bulan | -58% |

| Periode ROI | — | 13 bulan | — |

Angka-angka ini sejalan dengan penelitian dari Manufacturing Automation Journal , yang menegaskan bahwa pelapisan glasir otomatis termasuk di antara peningkatan penyelesaian akhir yang paling hemat biaya bagi produsen keramik ukuran menengah.

Integrasi dan Skalabilitas

Jalur penyemprotan glasir dapat terintegrasi dengan mulus dengan:

Jalur Pembentukan dan Rol Otomatis

Terowongan Pengeringan dan Pembakaran Berkecepatan Tinggi

Sistem Pemuatan/Pembongkaran Robotik

Printer Dekorasi Digital dan Unit Inspeksi

Integrasi ini menciptakan alur kerja pembentukan hingga penyelesaian yang sepenuhnya otomatis, ideal untuk pabrik peralatan makan berorientasi ekspor yang memprioritaskan produksi berkelanjutan, bebas debu, dan hemat energi.

Keunggulan Lingkungan dan Energi

Dewan Efisiensi Energi menegaskan bahwa kompresi udara dengan bantuan servo dan daur ulang glasir dapat menurunkan kebutuhan energi hingga 25% .

Selain itu, penggunaan ruang semprot tertutup mengurangi partikel glasir di udara hingga 90% , meningkatkan keselamatan kerja dan memastikan kepatuhan terhadap peraturan berdasarkan standar ISO dan CE.

Implementasi dan Dukungan Teknis

Instalasi biasanya selesai dalam waktu 4–6 minggu , termasuk pengaturan mekanis, kalibrasi sirkuit udara, dan pelatihan operator.

Perusahaan ini menyediakan bantuan teknis seumur hidup, konsultasi material glasir, dan dukungan logistik suku cadang.

Untuk merencanakan peningkatan sistem penyelesaian akhir otomatis Anda atau meminta spesifikasi sistem, kunjungi Haoda Machine atau hubungi tim teknik kami .