Dari Pembentukan Manual ke Digital  wilayah gereja

wilayah gereja

Mesin pembentuk tradisional bergantung pada penghenti mekanis dan keterampilan operator, sehingga sulit untuk mencapai toleransi yang ketat atau mengulangi desain yang kompleks.

Bagi pabrik keramik berorientasi ekspor yang memproduksi peralatan makan dan keramik teknis , presisi dan pengulangan bukan lagi pilihan—keduanya menentukan nilai merek.

Peralatan pembentuk keramik CNC memperkenalkan tekanan, rotasi, dan kecepatan yang dikontrol secara digital , memastikan bahwa setiap lekukan, tepi, dan sudut selaras sempurna dengan desain CAD.

Menurut Dewan Industri Keramik , lebih dari 45% lini pembentukan yang baru dipasang di Asia dan Eropa (2024) digerakkan oleh CNC, yang mencerminkan pergerakan pesat industri menuju otomatisasi dan kontrol presisi.

Di dalam Proses Pembentukan CNC

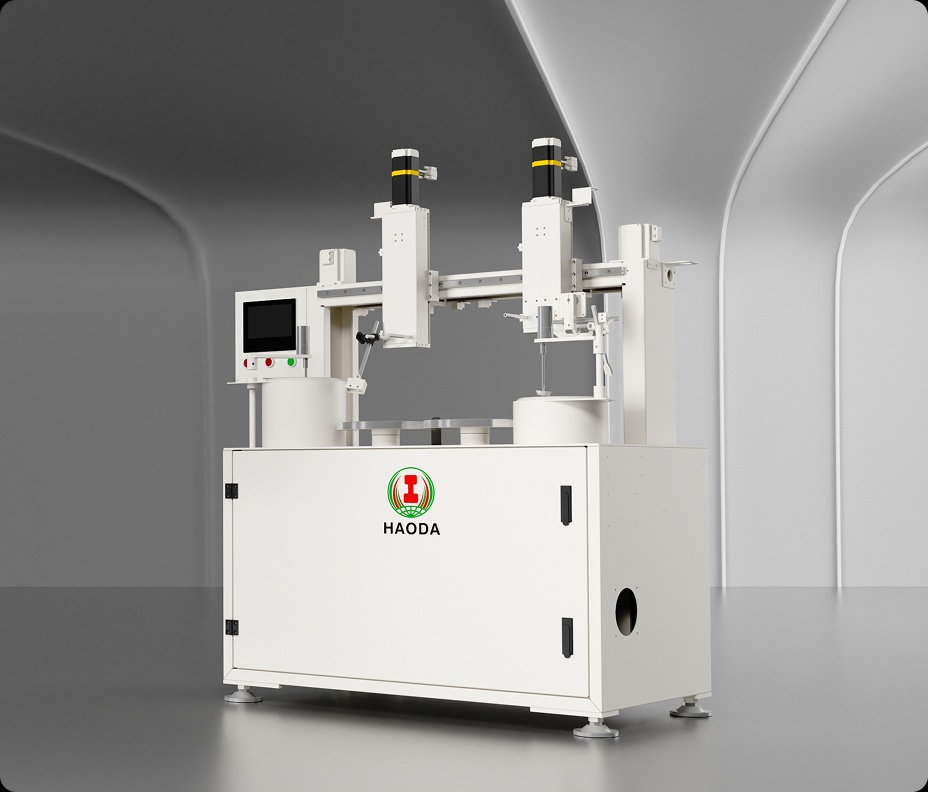

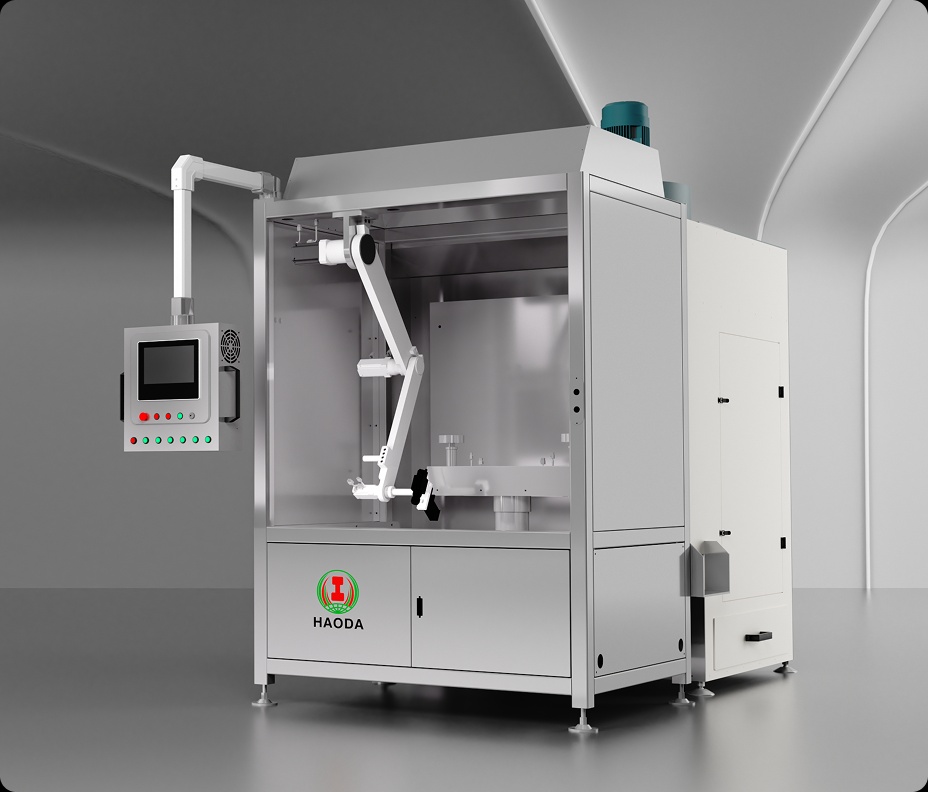

Pembentukan CNC (Computer Numerical Control) mengintegrasikan gerakan servo, sinkronisasi hidrolik, dan pemodelan digital ke dalam satu alur kerja otomatis.

Setiap gerakan—dari pemberian tekanan hingga rotasi cetakan—dihitung secara tepat dan dapat diulang dengan akurasi mikrometer.

Gambaran Umum Proses

Input Desain 3D: Operator mengimpor file CAD langsung ke antarmuka sistem.

Kalibrasi Tekanan: Sistem menetapkan gaya pembentukan berdasarkan kompleksitas bentuk dan viskositas tanah liat.

Siklus Pembentukan Otomatis: Motor servo mengkoordinasikan tekanan dan kecepatan untuk distribusi yang merata.

Pemantauan Waktu Nyata: Sensor melacak deformasi, torsi, dan penyimpangan ketebalan.

Koreksi Adaptif: Umpan balik otomatis menyesuaikan tekanan di tengah siklus untuk mempertahankan akurasi.

Hasilnya adalah kualitas pembentukan yang konsisten di setiap batch—ideal untuk peralatan makan dengan alur halus, emboss logo, atau keramik teknis yang membutuhkan akurasi di bawah milimeter.

Perbandingan Kinerja yang Terukur

| Metrik | Pembentukan Konvensional | Pembentukan Keramik CNC | Peningkatan |

|---|---|---|---|

| Akurasi Dimensi | ±0,3 mm | ±0,05 mm | +83% |

| Waktu Siklus Pembentukan | 40–45 detik | 25–30 detik | -35% |

| Tingkat Cacat | 8–9% | 2–3% | -65% |

| Masa Pakai Jamur | 1.000 siklus | 2.000+ siklus | +100% |

| Persyaratan Operator | 2–3 | 1 | -60% |

| Periode ROI | — | 14–16 bulan | — |

Data diverifikasi dari proyek percontohan di pabrik keramik industri dan peralatan makan kelas atas (2024).

Peningkatan presisi pembentukan ini tidak hanya memastikan kesesuaian dan tampilan yang konsisten , tetapi juga menyederhanakan langkah-langkah pemasangan kaca dan dekorasi selanjutnya.

Fitur Teknik Utama

Mesin pembentuk CNC unggul berkat kombinasi kecerdasan digital dan presisi mekanis :

Kontrol Servo 5 Sumbu: Memungkinkan pembentukan multi-arah untuk desain asimetris atau berkontur.

Umpan Balik Tertutup: Sensor melacak gaya dan menyesuaikan torsi secara dinamis dalam hitungan milidetik.

Integrasi CAD/CAM: Secara otomatis mengkonversi model 3D menjadi jalur pembentukan yang dapat dieksekusi.

Memori Pergantian Alat: Menyimpan program pembentukan dan data kalibrasi untuk pergantian produk yang cepat.

Sistem Pemulihan Energi Hidraulik: Menghemat daya hingga 20% dibandingkan dengan mesin cetak konvensional.

Kompensasi Suhu: Secara otomatis mengoreksi parameter pembentukan di bawah variasi termal.

Setiap komponen sistem dioptimalkan untuk akurasi jangka panjang dan tanpa penyimpangan mekanis , memastikan geometri produk yang konsisten selama jutaan siklus.

Memecahkan Tantangan Manufaktur Nyata

Pabrik-pabrik yang memperkenalkan pembentukan CNC biasanya menghadapi satu atau lebih tujuan berikut:

1. Produksi Fleksibel untuk Pesanan OEM

Pabrik yang memproduksi berbagai ukuran produk atau bentuk yang disesuaikan dapat beralih program pembentukan secara instan tanpa konfigurasi ulang mekanis—mengurangi waktu henti hingga 80% .

2. Presisi untuk Peralatan Makan Premium dan Komponen Industri

Baik itu membentuk mangkuk porselen tipis atau wadah filter keramik, kontrol CNC memastikan toleransi ketebalan dinding di bawah ±0,05 mm , mengurangi pengerjaan ulang dan kerusakan.

3. Waktu Tunggu Lebih Singkat dan Kualitas Ekspor yang Andal

Pemrograman digital menghilangkan penyesuaian manual, mempercepat validasi sampel dan produksi massal. Pembeli ekspor mendapat manfaat dari ukuran yang konsisten yang memenuhi standar internasional seperti ISO 6486 dan ASTM C738.

ROI dan Dampak Biaya

| Kategori | Pra-Otomatisasi | Pembentukan CNC | Peningkatan |

|---|---|---|---|

| Waktu Penyiapan per Produk | 40–60 menit | 10–15 menit | -75% |

| Biaya Operator | USD 180.000/tahun | USD 95.000/tahun | -47% |

| Barang Bekas & Pengerjaan Ulang | 8% | 2,5% | -69% |

| Perawatan Tahunan | USD 15.000 | USD 8.500 | -43% |

| Periode ROI | — | 15 bulan | — |

Menurut Manufacturing Automation Journal , sistem pembentukan CNC menawarkan salah satu siklus ROI terpendek di antara solusi pembentukan presisi , menjadikannya ideal untuk produsen dengan variasi produk yang beragam dan volume produksi menengah.

Integrasi dan Ekspansi Digital

Jalur pembentukan keramik CNC dapat terhubung dengan:

Sistem Dekorasi Digital (ukiran inkjet atau laser)

Jalur Otomatisasi Pemasangan Kaca dan Pengeringan

Integrasi MES/ERP untuk Data Produksi

Sistem Deteksi Cacat Berbasis AI

Desain modular memungkinkan pengaturan produksi hibrida—menggabungkan pembentukan konvensional untuk komponen sederhana dan CNC untuk model premium atau ekspor.

Fleksibilitas ini mendukung otomatisasi progresif tanpa mengganti seluruh rantai produksi.

Keunggulan Energi dan Keberlanjutan

Dewan Efisiensi Energi mencatat bahwa sistem yang digerakkan CNC mengonsumsi energi hingga 25% lebih sedikit daripada mesin pres hidrolik analog karena kontrol yang dibantu servo dan optimasi beban.

Selain itu, pembentukan presisi meminimalkan pemborosan material dan mengurangi ketidaksesuaian glasir selama proses finishing, sehingga menurunkan keseluruhan limbah produksi hingga 60% .

Implementasi dan Dukungan

Instalasi standar meliputi:

Desain Proses dan Simulasi 3D – Mengevaluasi tekanan pembentukan, geometri cetakan, dan kurva torsi.

Pengaturan dan Kalibrasi di Lokasi – Mencapai akurasi ±0,05 mm sebelum produksi massal.

Pelatihan dan Optimalisasi Parameter – Sertifikasi operator dalam 3–5 hari.

Dukungan Purna Jual – Pemantauan jarak jauh, pembaruan perangkat lunak, dan penyediaan suku cadang.

Pabrik biasanya mencapai kapasitas produksi penuh dalam waktu enam minggu setelah pemasangan.

Untuk konsultasi atau desain sistem yang disesuaikan, kunjungi Haoda Machine atau hubungi tim teknis kami .