Mengapa Pelapisan Glasir Celup Masih Penting dalam Pembuatan Keramik

Terlepas dari kemajuan sistem semprot dan elektrostatik, pelapisan celup tetap menjadi salah satu metode yang paling efisien dan mudah disesuaikan untuk penyelesaian peralatan makan—terutama untuk cangkir, mangkuk, dan mug.

Keunggulan utamanya terletak pada distribusi lapisan yang seragam dan cakupan permukaan penuh bahkan pada geometri yang kompleks, yang sulit dicapai dengan penyemprotan.

Namun, metode pencelupan manual tidak konsisten dan boros. Operator sering kesulitan dengan ketebalan glasir yang tidak merata dan tetesan, yang mengakibatkan pengerjaan ulang atau penumpukan glasir di bagian bawah.

Sistem pelapisan glasir celup otomatis mengatasi masalah ini dengan menstabilkan kecepatan pencelupan, mengontrol kepadatan glasir, dan mendaur ulang glasir yang tidak terpakai melalui tangki sirkulasi tertutup.

Menurut Asosiasi Produsen Peralatan Makan Internasional , pabrik yang beralih dari pencelupan manual ke otomatis mencapai pengurangan limbah glasir sebesar 40–60% dan keseragaman ketebalan yang 35% lebih baik dalam tahun pertama.

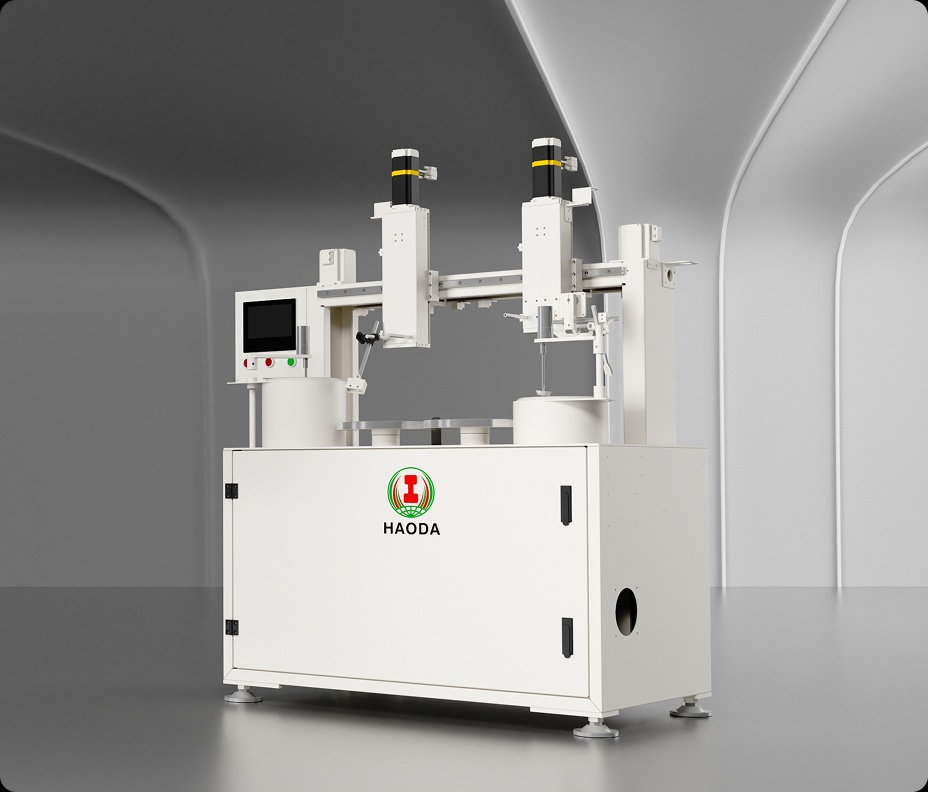

Cara Kerja Sistem Pelapisan Celup

Sistem ini mengotomatiskan setiap langkah proses pencelupan dan pelapisan, memastikan ketebalan glasir yang konsisten dan kehalusan permukaan di semua item.

Alur Proses

Pengeringan dan Pembersihan Awal: Memastikan permukaan bebas debu untuk daya rekat glasir.

Lengan Pencelupan Otomatis: Mencelupkan barang keramik pada sudut dan kecepatan yang terkontrol.

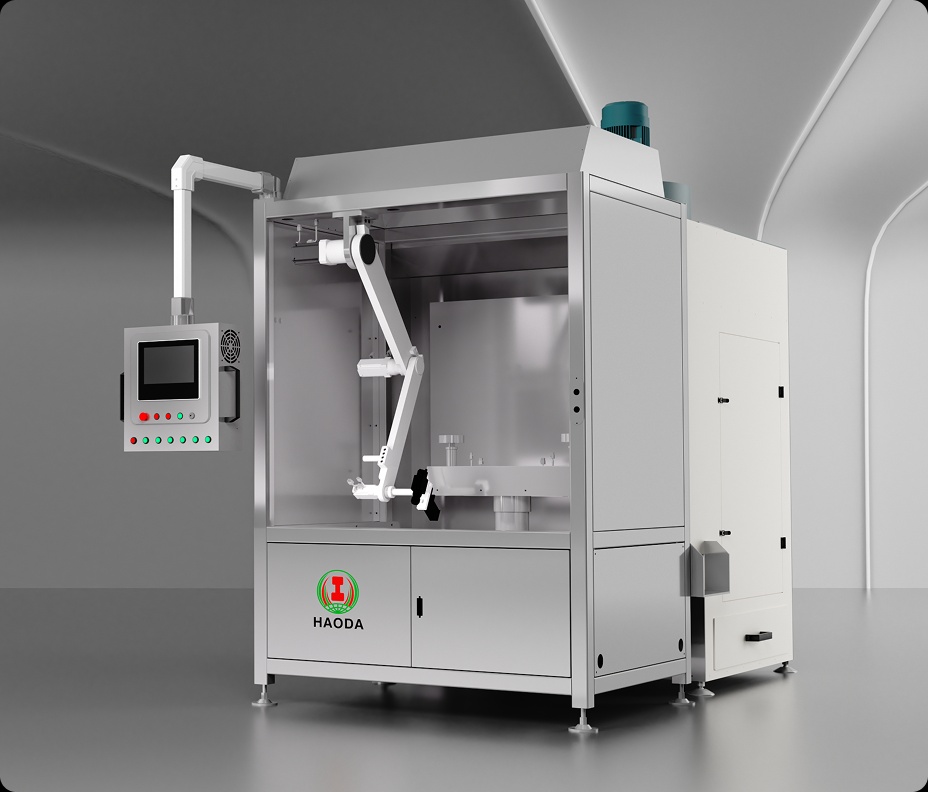

Tangki Sirkulasi Glasir: Mempertahankan kepadatan yang stabil melalui pengadukan dan penyaringan terus menerus.

Bagian Pemulihan Tetesan: Menghilangkan lapisan glasir berlebih dan mengembalikannya ke tangki.

Konveyor Pengering: Memindahkan barang-barang berlapis glasir untuk pengeringan dan pemeriksaan.

Setiap siklus selesai dalam 20–25 detik per buah , mendukung hingga 2.400 buah per jam dengan kedalaman pencelupan yang terkontrol dan ketebalan lapisan glasir yang dapat diulang sebesar 0,25–0,35 mm .

Perbandingan Kinerja dan Efisiensi

| Metrik | Pencelupan Manual | Pelapisan Glasir Celup Otomatis | Peningkatan |

|---|---|---|---|

| Output (pcs/jam) | 800–1.000 | 2.000–2.400 | +150% |

| Limbah Bahan Glasir | 15–20% | 6–8% | -60% |

| Toleransi Ketebalan | ±0,15 mm | ±0,05 mm | +67% |

| Kebutuhan Tenaga Kerja | 5–6 operator | 2 operator | -65% |

| Tingkat Pengerjaan Ulang/Cacat | 8% | 3% | -62% |

| Periode ROI | — | 13–15 bulan | — |

Data kinerja dari pabrik produksi di Cina, India, dan Eropa Timur (2024).

Dengan menggabungkan gerakan pencelupan yang dikendalikan servo dan sistem resirkulasi glasir, pengaturan ini memastikan kualitas produk yang konsisten dengan penghematan material dan tenaga kerja yang terukur.

Sorotan Teknis

Lengan Pencelup yang Dikendalikan Servo: Menyesuaikan kecepatan dan waktu pencelupan berdasarkan berat dan ukuran barang.

Sistem Sirkulasi dan Filtrasi Glasir: Mempertahankan viskositas konstan dan menghilangkan kotoran.

Pemantauan Kepadatan Otomatis: Sensor waktu nyata memastikan komposisi glasir yang stabil.

Modul Pemulihan dan Penggunaan Kembali Tetesan: Menangkap glasir berlebih, mengurangi limbah hingga 70%.

Tangki Pencampur Anti-Sedimentasi: Mencegah pemisahan lapisan glasir selama proses produksi yang panjang.

Antarmuka Kontrol Berbasis PLC: Merekam parameter untuk setiap batch produk dan memungkinkan penyesuaian cepat.

Kombinasi presisi digital dan sirkulasi tertutup memastikan pengulangan di ribuan siklus sekaligus meminimalkan intervensi manual.

Manfaat Nyata bagi Produsen

1. Cakupan Glasir yang Merata

Setiap item menerima lapisan pelapis yang identik—hal ini sangat penting untuk stabilitas warna dan keseragaman kilap setelah pembakaran.

2. Pengurangan Biaya dan Efisiensi Material

Dengan mendaur ulang glasir dan meminimalkan tumpahan, pabrik dapat menghemat 20–25% dari total bahan glasir setiap tahunnya.

3. Stabilitas Proses dan Hasil yang Dapat Diprediksi

Sistem pencelupan otomatis menjaga waktu siklus yang konsisten dan mengurangi kelelahan operator, sehingga memastikan hasil produksi yang stabil bahkan selama produksi multi-shift.

4. Integrasi Mudah dengan Lini yang Sudah Ada

Sistem ini dirancang untuk terhubung secara mulus dengan tahap pembentukan, pengeringan, dan pembakaran tanpa mengganggu alur produksi.

Analisis ROI dan Biaya

| Kategori | Proses Manual | Sistem Otomatis | Mengubah |

|---|---|---|---|

| Konsumsi Glasir Tahunan | 100% | 70% | -30% |

| Biaya Tenaga Kerja | USD 160.000/tahun | USD 90.000/tahun | -44% |

| Cacat/Pengerjaan Ulang | 9% | 3,2% | -64% |

| Waktu Henti Pemeliharaan | 10 jam/bulan | 4 jam/bulan | -60% |

| Pengembalian Investasi (ROI) | — | 14 bulan | — |

Sumber: Jurnal Otomasi Manufaktur

Peningkatan yang terukur ini menjadikan sistem pelapisan celup sebagai salah satu peningkatan otomatisasi yang paling hemat biaya untuk pabrik keramik kecil dan menengah.

Integrasi dan Kepatuhan Lingkungan

Sistem kaca celup modern dibangun untuk memenuhi standar lingkungan ISO 14001 dan CE:

Tangki Glasir Tertutup: Mencegah tumpahan dan kontaminasi.

Unit Filtrasi: Menangkap partikel glasir untuk digunakan kembali.

Ekstraksi Udara dan Pengendalian VOC: Menjaga lingkungan kerja yang bersih dan sesuai standar.

Menurut Energy Efficiency Council , otomatisasi yang dikombinasikan dengan daur ulang glasir dapat mengurangi penggunaan energi sebesar 18–22% sekaligus meminimalkan pembuangan air limbah—sehingga menjadikannya berkelanjutan secara ekonomi dan lingkungan.

Implementasi dan Dukungan

Proses instalasi dan pengoperasian biasanya memakan waktu 4–6 minggu , termasuk kalibrasi sistem dan pelatihan operator.

Perusahaan ini menyediakan bantuan teknis komprehensif, mulai dari desain tata letak hingga pemeliharaan pasca-instalasi.

Untuk mempelajari kustomisasi sistem atau meminta evaluasi kinerja, kunjungi Haoda Machine atau hubungi tim dukungan teknis kami .