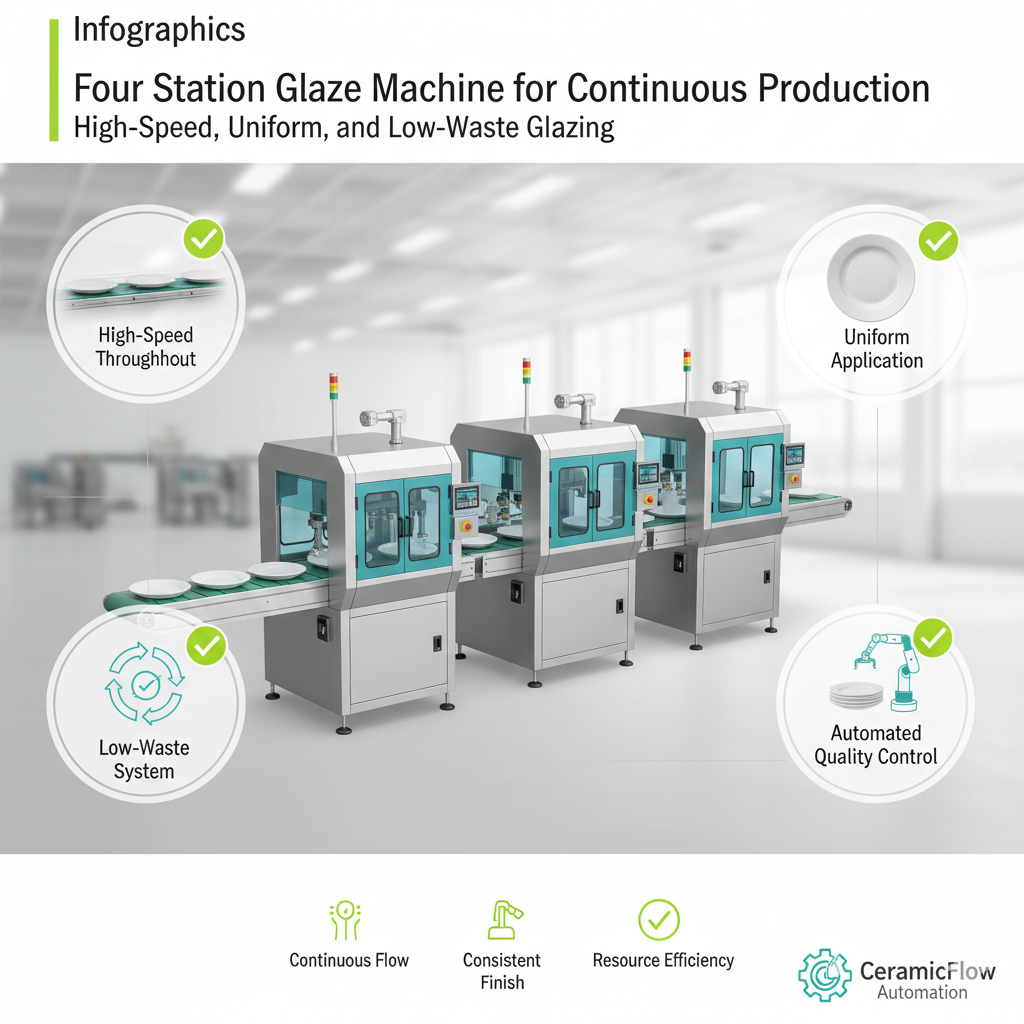

La transición hacia el esmaltado continuo en las plantas cerámicas modernas

Durante décadas, la aplicación de esmalte ha sido un cuello de botella en la producción de cerámica a gran escala.

Las configuraciones manuales o de pistola única no pueden mantener un alto rendimiento ni un espesor de recubrimiento constante durante tiradas largas, lo que genera acabados desiguales y un desperdicio excesivo de esmalte.

Las modernas máquinas de esmaltado de cuatro estaciones resuelven este problema mediante sistemas de múltiples pistolas sincronizadas que operan sobre un transportador continuo, logrando un recubrimiento de precisión incluso durante ciclos de producción de 24 horas.

Según la Asociación Internacional de Fabricantes de Artículos de Mesa , las líneas de esmaltado continuas de cuatro estaciones aumentan la productividad hasta en un 250% en comparación con las configuraciones tradicionales de una sola estación, al tiempo que reducen la pérdida de esmaltado entre un 30 y un 40% .

Cómo funciona la máquina de esmaltado de cuatro estaciones

Este sistema integra múltiples pistolas pulverizadoras servoaccionadas en cuatro estaciones de esmaltado sincronizadas, lo que permite el recubrimiento simultáneo de múltiples elementos.

Cada estación está equipada con control de presión de aire independiente y ajuste del ángulo de la boquilla para geometrías de productos específicos (platos planos, cuencos o platos hondos).

Flujo de proceso

Sección de carga: Los artículos de vajilla se posicionan y sujetan automáticamente en portadores giratorios.

Limpieza previa al aire y humedecida: elimina partículas de micropolvo antes de aplicar el recubrimiento.

Zona de esmaltado de cuatro estaciones: cada estación aplica una capa de esmaltado controlada utilizando curvas de aire y presión programables.

Recuperación y filtración de exceso de pulverización: recoge el exceso de esmalte y lo devuelve al tanque de recirculación.

Transportador de secado: los artículos salen a través de un túnel de aire caliente para su estabilización previa a la cocción.

Todo el proceso se controla a través de una interfaz PLC central, lo que garantiza un movimiento sincronizado en todos los cabezales de esmalte y transportadores.

Cada línea suele soportar entre 3000 y 3500 piezas por hora y mantiene una uniformidad de recubrimiento de ±0,05 mm .

Comparación cuantificada del rendimiento

| Parámetro | Acristalamiento manual | Máquina de esmaltado de cuatro estaciones | Mejora |

|---|---|---|---|

| Producción (unidades/hora) | 1.000 | 3.200–3.500 | +220% |

| Uniformidad del recubrimiento | ±0,25 mm | ±0,05 mm | +80% |

| Mano de obra por turno | 6 operadores | 2 operadores | -67% |

| Consumo de glaseado | 100% de línea base | 70% de línea base | -30% |

| Tasa de defectos | 8–9% | 3–4% | -55% |

| Recuperación del ROI | — | 13–15 meses | — |

Rendimiento verificado en instalaciones de producción de tamaño mediano en Asia y Europa (2024).

El esmaltado continuo no solo aumenta la eficiencia de la producción, sino que también estabiliza la calidad del recubrimiento, reduciendo las variaciones causadas por la fatiga del operador o errores de pulverización manual.

Características clave de ingeniería

Cuatro estaciones de pulverización independientes: cada una equipada con servomotores y boquillas ajustables.

Regulación dinámica de la presión del aire: mantiene una atomización óptima del esmalte en todos los cabezales.

Sincronización automática de la velocidad del transportador: se adapta al tamaño del producto y a la viscosidad del glaseado.

Sistema de recirculación de esmalte: filtra y reutiliza el exceso de pulverización para reducir el desperdicio.

Diseño de boquilla antiobstrucción: minimiza el tiempo de inactividad y extiende los intervalos de mantenimiento.

Control PLC de pantalla táctil: almacena parámetros para diferentes modelos de productos y ejecuciones de producción.

El sistema puede cambiar entre configuraciones de plato, tazón o taza en 10 minutos , lo que lo hace ideal para fábricas que producen diversas líneas de productos.

Cumplir con los objetivos de producción del mundo real

1. Calidad de recubrimiento estable a alta velocidad

El esmaltado tradicional presenta espesores irregulares a altas velocidades. El diseño de cuatro estaciones garantiza un flujo continuo con resultados consistentes, fundamental para grandes pedidos de exportación que requieren uniformidad de color y brillo.

2. Eficiencia laboral y seguridad del operador

Al reducir la pulverización manual, las plantas reducen la exposición de los operadores a las partículas de esmalte y los requisitos de capacitación. Ahora, un solo operador puede supervisar todo el sistema en lugar de varias estaciones.

3. Optimización de materiales y energía

Los sistemas de recuperación de esmalte de circuito cerrado minimizan el exceso de pulverización y garantizan que el material filtrado regrese al tanque, lo que reduce el costo total del esmalte entre un 25 % y un 35 % .

4. Cumplimiento ambiental

Las cabinas cerradas libres de polvo cumplen con las normas ISO 14001 y CE de calidad del aire y contención de materiales, garantizando la sostenibilidad y la seguridad en el lugar de trabajo.

Impacto en el ROI y los costos operativos

| Categoría | Antes de la automatización | Sistema de cuatro estaciones | Cambiar |

|---|---|---|---|

| Costo de mano de obra | USD 160.000/año | USD 85.000/año | -47% |

| Residuos de esmalte | 12% | 4% | -67% |

| Costo de energía | 100% de línea base | 80% de línea base | -20% |

| Falta del tiempo | 10 horas/mes | 4 horas/mes | -60% |

| Período de retorno de la inversión | — | 14 meses | — |

Fuente: Revista de automatización de la fabricación

Las líneas continuas de cuatro estaciones demuestran uno de los ciclos de recuperación de la inversión más cortos entre las inversiones en automatización del acristalamiento, combinando eficiencia con ahorros de material mensurables.

Integración y escalabilidad del sistema

Esta máquina se integra perfectamente con los módulos de automatización ascendentes y descendentes:

Upstream: Líneas de conformado de rodillos y de conformado CNC.

Aguas abajo: Túneles automáticos de secado e inspección.

Complementos opcionales: brazos de carga robóticos, tanques de precalentamiento de esmalte y paneles de control digitales.

La escalabilidad modular permite combinar dos módulos de cuatro estaciones en un grupo de acristalamiento de ocho estaciones , duplicando el rendimiento sin ampliar el espacio de la fábrica.

Sostenibilidad y Eficiencia Energética

El Consejo de Eficiencia Energética señala que los sistemas de esmaltado accionados por servomotor pueden reducir el consumo de energía entre un 18 y un 25% , mientras que el control de aire de circuito cerrado reduce el polvo de esmaltado en el aire en un 90% .

Esto hace que el sistema no sólo sea rentable sino también compatible con los estándares de fabricación ESG emergentes, algo fundamental para los exportadores que apuntan a mercados con conciencia ambiental.

Implementación y soporte

La instalación y la puesta en marcha suelen tardar entre 5 y 6 semanas , incluida la configuración del sistema, la calibración del aire y la capacitación del operador.

La empresa ofrece soporte de diagnóstico remoto, mantenimiento en sitio y asistencia técnica a largo plazo.

Para explorar la integración de línea completa o solicitar una evaluación de viabilidad, visite Haoda Machine o comuníquese con nuestro equipo de ingeniería .