De fábrica tradicional a planta cerámica inteligente

Las fábricas de cerámica convencionales a menudo dependen de la toma de decisiones manual y de sistemas fragmentados, lo que limita la eficiencia y la consistencia.

Una solución de planta cerámica inteligente integra automatización avanzada, gestión basada en datos y conectividad IoT, lo que permite a los fabricantes controlar el formado, el esmaltado, la cocción y la inspección desde un sistema central.

Según la Asociación de la Industria Cerámica , las fábricas de cerámica inteligentes pueden aumentar la productividad general en un 35% , al tiempo que reducen los productos defectuosos hasta en un 50% mediante la corrección de datos en tiempo real y el mantenimiento predictivo.

Estructura central de una planta cerámica inteligente

Una planta cerámica inteligente se construye alrededor de datos, conectividad y automatización .

A continuación se muestra la arquitectura típica de una instalación de producción de cerámica digitalizada.

| Área funcional | Sistema de claves | Role | Función inteligente |

|---|---|---|---|

| Línea de formación | Fundición a alta presión / Jiggering servoaccionado | Formas de artículos de precisión | Calibración automática de presión y velocidad |

| Línea de esmaltado | Robots de esmaltado por inmersión y pulverización | Control uniforme del recubrimiento | Optimización de pulverización asistida por IA |

| Sección de tiro | Horno de túnel con recuperación de energía | Procesamiento térmico | Mapeo digital de temperatura |

| Zona de inspección | Sistemas de clasificación basados en visión | Detecta defectos de color y forma. | Precisión del aprendizaje automático >98% |

| Centro de datos | Integración MES + SCADA en la nube | Seguimiento de la producción en tiempo real | Alertas de mantenimiento predictivo |

Cada subsistema se conecta a un PLC central y a una red SCADA , lo que permite a los gerentes visualizar datos del proceso, el uso de energía y el rendimiento del producto en toda la instalación.

Control digital y sincronización de procesos

El núcleo de una solución de planta cerámica inteligente reside en su capacidad de sincronizar las operaciones físicas con el control digital .

Las tecnologías clave incluyen:

Sensores IoT industriales: seguimiento de la temperatura, la humedad y la presión en tiempo real.

MES (Sistema de ejecución de fabricación): supervisa los KPI de producción, el rendimiento del operador y el uso de materiales.

Control de calidad impulsado por IA: detecta automáticamente defectos y corrige el espesor del esmalte o el tono de color.

Paneles basados en la nube: proporcione a los gerentes acceso móvil al estado de la planta desde cualquier lugar.

Un estudio del Manufacturing Automation Journal muestra que las fábricas que utilizan MES y mantenimiento predictivo reducen el tiempo de inactividad no planificado en un 40% y mejoran el rendimiento en un 25% .

Eficiencia Energética y Sostenibilidad

Las plantas inteligentes no sólo automatizan: también optimizan.

Los módulos de gestión de energía analizan el escape del horno, el flujo de aire de la cabina de esmaltado y el uso del compresor para minimizar el desperdicio de energía.

| Fuente de energía | Método de optimización | Ganancia de eficiencia |

|---|---|---|

| Escape del horno | Recuperación de calor para presecado | +22% de reutilización energética |

| Sistemas de aire | Variadores de frecuencia (VFD) | -18% electricidad |

| Agua | Reciclaje de esmalte en circuito cerrado | -35% de consumo |

| Iluminación | Control de LED inteligente | -12% consumo de electricidad |

Todos los sistemas se alinean con los estándares energéticos ISO 50001 , lo que garantiza el cumplimiento de las prácticas de fabricación ecológica.

Información de datos en tiempo real y mantenimiento predictivo

A través de sensores interconectados y análisis de IA, los equipos de mantenimiento reciben alertas tempranas sobre desgaste, anomalías de temperatura o desequilibrios de presión.

Los modelos predictivos estiman la probabilidad de falla, lo que permite reemplazar las piezas de repuesto antes de que se produzcan averías.

Tiempo de actividad: 98 % promedio en todas las instalaciones

Reducción de costes de mantenimiento: 30–40%

Aumento de la vida útil de los componentes: 25–35%

Esta inteligencia en tiempo real extiende significativamente la vida útil del equipo manteniendo una calidad de producción constante.

Aplicación global y adaptabilidad

Las soluciones de plantas cerámicas inteligentes de Haoda Machine ya están en funcionamiento en Asia, Europa y Medio Oriente, desde fábricas de porcelana de gran volumen hasta plantas automatizadas de artículos para hostelería .

China / Vietnam: Fábricas inteligentes de múltiples líneas que producen más de 25.000 piezas/día con control MES completo.

Italia / Polonia: Fábricas antiguas modernizadas se transformaron en plantas inteligentes digitales con inspección SCADA + IA.

Arabia Saudita / Emiratos Árabes Unidos: Fábricas llave en mano energéticamente eficientes diseñadas para entornos de temperaturas extremas.

Brasil / Egipto: Nuevas plantas construidas desde cero, integrando paneles de control en la nube y sistemas de capacitación multilingües.

Cada proyecto demuestra cómo la arquitectura digital se adapta a diferentes escalas de producción y condiciones de recursos locales, lo que permite una automatización escalable para cualquier fabricante de cerámica.

ROI y valor empresarial

| Métrico | Planta tradicional | Solución de planta inteligente |

|---|---|---|

| Uso de energía | 100% de línea base | -25% |

| Costo de mano de obra | 100% de línea base | -60% |

| Tasa de defectos | 10% | 3% |

| Falta del tiempo | Alto | Predictivo, 98% de tiempo de actividad |

| Período de retorno de la inversión | — | 16–18 meses |

El retorno de la inversión de una solución de planta cerámica inteligente normalmente se logra dentro de 1,5 años, principalmente a través del ahorro de energía, la reducción de desechos y la eficiencia laboral.

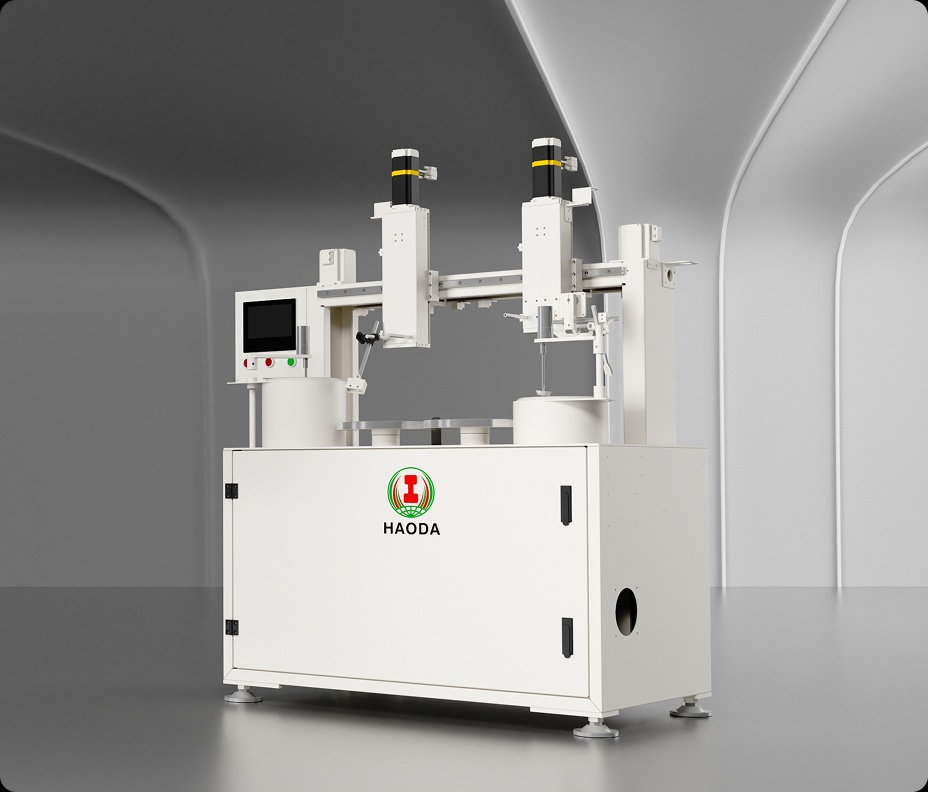

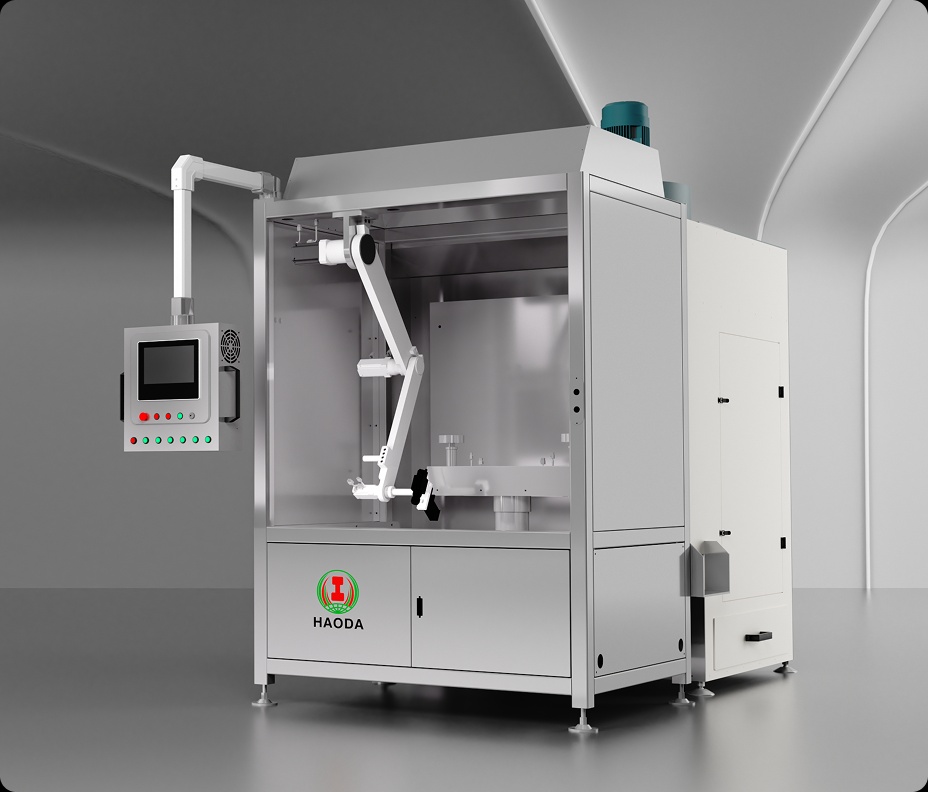

Soluciones integrales de fábrica inteligente de Haoda Machine

Haoda Machine ofrece integración llave en mano para fábricas de cerámica totalmente inteligentes, desde el suministro de equipos hasta la puesta en marcha digital y la gestión de datos.

Las principales ventajas incluyen:

Ecosistema de automatización unificado : todos los sistemas de conformado, esmaltado, cocción e inspección bajo una única plataforma inteligente.

Integración de datos multiplataforma : sincronización de PLC, MES y nube para una visibilidad completa.

Infraestructura de eficiencia energética : recuperación de calor, reciclaje de agua y control VFD con certificación ISO 50001 y CE.

Sistemas de calidad de IA : inspección con aprendizaje profundo para superficies de vajilla impecables.

Soporte de ingeniería global : configuración en el sitio, monitoreo remoto y capacitación multilingüe.

Al transformar la producción cerámica tradicional en operaciones inteligentes basadas en datos, Haoda Machine permite a los fabricantes lograr precisión, escalabilidad y sostenibilidad simultáneamente.

Para consulta o colaboración técnica, visite Haoda Machine o contacte a nuestros expertos aquí .