Por qué el esmaltado por inmersión sigue siendo importante en la fabricación de cerámica

A pesar de los avances en sistemas de pulverización y electrostáticos, el esmaltado por inmersión sigue siendo uno de los métodos más eficientes y adaptables para el acabado de vajillas, especialmente tazas, cuencos y jarras.

Su punto fuerte es la distribución uniforme del recubrimiento y la cobertura de toda la superficie incluso en geometrías complejas, algo difícil de conseguir con pulverización.

Sin embargo, la inmersión manual es inconsistente y genera desperdicio. Los operadores a menudo tienen problemas con espesores de esmalte desiguales y goteos, lo que resulta en retrabajos o acumulación de esmalte en la base.

Los sistemas automatizados de esmaltado por inmersión resuelven estos problemas estabilizando la velocidad de inmersión, controlando la densidad del esmalte y reciclando el esmalte no utilizado a través de tanques de circulación cerrados.

Según la Asociación Internacional de Fabricantes de Artículos de Mesa , las fábricas que pasan del sistema de inmersión manual al sistema automatizado logran una reducción del 40 al 60 % en el desperdicio de esmalte y una uniformidad del espesor un 35 % mejor durante el primer año.

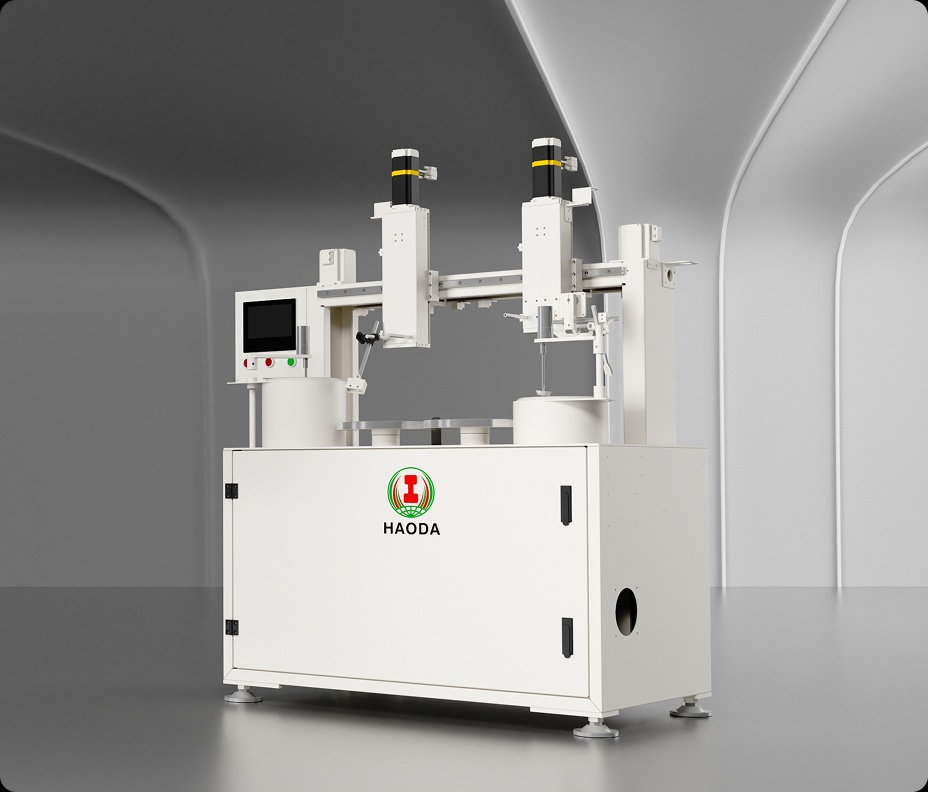

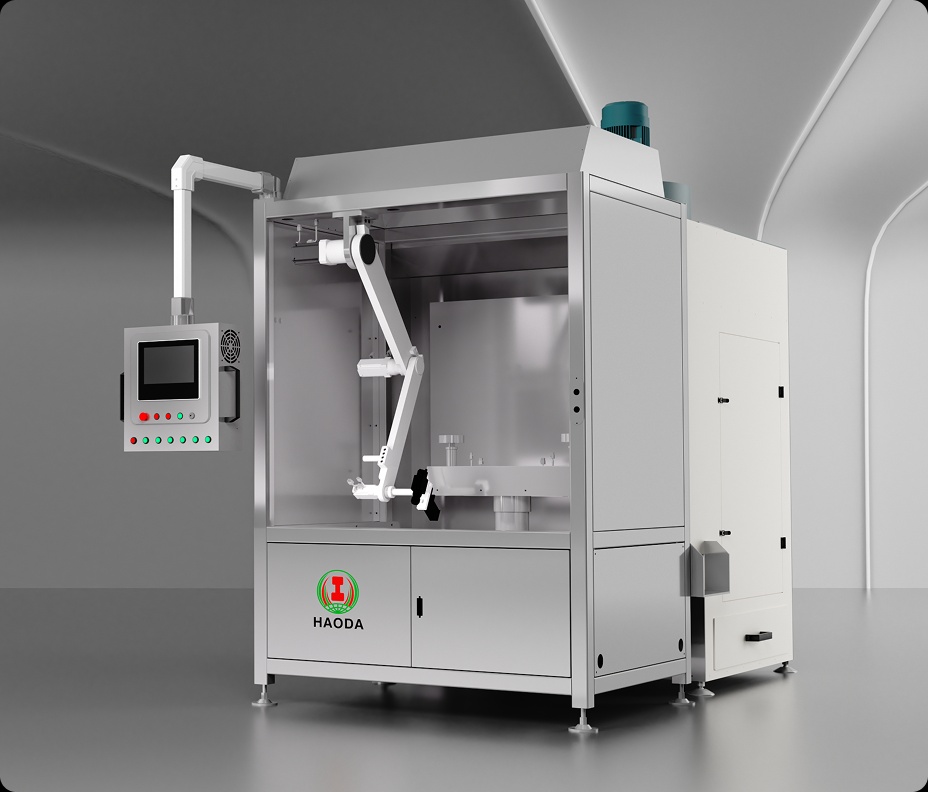

Cómo funciona el sistema de esmaltado por inmersión

El sistema automatiza cada paso del proceso de inmersión y recubrimiento, garantizando un espesor de esmalte uniforme y una superficie lisa en todos los artículos.

Flujo de proceso

Presecado y limpieza: garantiza superficies libres de polvo para la adhesión del esmalte.

Brazo de inmersión automatizado: sumerge piezas de cerámica en ángulos y velocidades controlados.

Tanque de circulación de esmalte: mantiene una densidad estable mediante agitación y filtración continuas.

Sección de recuperación de goteo: elimina el exceso de esmalte y lo devuelve al tanque.

Transportador de secado: transfiere artículos esmaltados para su secado e inspección.

Cada ciclo se completa en 20 a 25 segundos por pieza , admitiendo hasta 2.400 piezas por hora con una profundidad de inmersión controlada y un espesor de capa de esmalte repetible de 0,25 a 0,35 mm .

Comparación de rendimiento y eficiencia

| Métrico | Inmersión manual | Esmaltado por inmersión automatizado | Mejora |

|---|---|---|---|

| Producción (unidades/hora) | 800–1.000 | 2.000–2.400 | +150% |

| Residuos de material de esmalte | 15–20% | 6–8% | -60% |

| Tolerancia de espesor | ±0,15 mm | ±0,05 mm | +67% |

| Requisito de mano de obra | 5–6 operadores | 2 operadores | -65% |

| Tasa de retrabajo/defectos | 8% | 3% | -62% |

| Período de retorno de la inversión | — | 13–15 meses | — |

Datos de rendimiento de plantas de producción en China, India y Europa del Este (2024).

Al combinar un movimiento de inmersión servocontrolado y un sistema de recirculación de esmalte, la configuración garantiza una calidad constante del producto con ahorros mensurables de material y mano de obra.

Aspectos técnicos destacados

Brazo de inmersión servocontrolado: ajusta la velocidad y el tiempo de inmersión según el peso y el tamaño del artículo.

Sistema de circulación y filtración de esmalte: mantiene la viscosidad constante y elimina impurezas.

Monitoreo automático de densidad: Los sensores en tiempo real garantizan una composición de esmalte estable.

Módulo de recuperación y reutilización de goteo: captura el exceso de esmalte, reduciendo el desperdicio hasta en un 70%.

Tanque de mezcla antisedimentación: evita la separación del esmalte durante tiradas de producción largas.

Interfaz de control basada en PLC: registra los parámetros de cada lote de producto y permite realizar ajustes rápidos.

La combinación de precisión digital y circulación de circuito cerrado garantiza la repetibilidad en miles de ciclos y minimiza la intervención manual.

Beneficios reales para los fabricantes

1. Cobertura uniforme del esmalte

Cada artículo recibe una capa de recubrimiento idéntica, fundamental para la estabilidad del color y la uniformidad del brillo después de la cocción.

2. Reducción de costos y eficiencia de materiales

Al reciclar el esmalte y minimizar los derrames, las plantas pueden ahorrar entre un 20 y un 25 % del material total de esmalte anualmente.

3. Estabilidad del proceso y resultados predecibles

La inmersión automatizada mantiene tiempos de ciclo consistentes y reduce la fatiga del operador, lo que garantiza un rendimiento estable incluso durante la producción de varios turnos.

4. Fácil integración con líneas existentes

El sistema está diseñado para conectarse sin problemas con las etapas de formación, secado y cocción sin interrumpir el flujo de producción.

Análisis de ROI y costos

| Categoría | Proceso manual | Sistema automatizado | Cambiar |

|---|---|---|---|

| Consumo anual de glaseado | 100% | 70% | -30% |

| Costo de mano de obra | USD 160.000/año | USD 90.000/año | -44% |

| Defecto/Retrabajo | 9% | 3,2% | -64% |

| Tiempo de inactividad por mantenimiento | 10 horas/mes | 4 horas/mes | -60% |

| Recuperación del ROI | — | 14 meses | — |

Fuente: Revista de automatización de la fabricación

Esta mejora medible convierte a los sistemas de esmaltado por inmersión en una de las actualizaciones de automatización más rentables para las fábricas de cerámica de tamaño pequeño y mediano.

Integración y Cumplimiento Ambiental

Los sistemas modernos de esmaltado por inmersión están diseñados para cumplir con las normas medioambientales ISO 14001 y CE:

Tanques de esmalte cerrados: evitan derrames y contaminación.

Unidades de filtración: capturan partículas de esmalte para su reutilización.

Extracción de aire y control de COV: mantener entornos de trabajo limpios y que cumplan con las normas.

Según el Consejo de Eficiencia Energética , la automatización combinada con el reciclaje de esmalte puede reducir el uso de energía entre un 18 y un 22 % y, al mismo tiempo, minimizar la descarga de aguas residuales, lo que lo hace sostenible tanto económica como ambientalmente.

Implementación y soporte

La instalación y puesta en marcha típicas demoran entre 4 y 6 semanas , incluida la calibración del sistema y la capacitación del operador.

La empresa ofrece asistencia técnica integral, desde el diseño del layout hasta el mantenimiento post-instalación.

Para explorar la personalización del sistema o solicitar una evaluación de rendimiento, visite Haoda Machine o comuníquese con nuestro equipo de soporte técnico .