Por qué es importante la uniformidad del esmaltado en la fabricación de vajillas modernas

El esmaltado define no sólo el atractivo visual de la vajilla, sino también su durabilidad, suavidad y cumplimiento de la seguridad alimentaria.

Los métodos manuales de pulverización o inmersión son inconsistentes, lo que genera un recubrimiento desigual , variaciones de color y un alto consumo de esmalte , que a menudo llega al 25 % del costo total de producción.

Por el contrario, las líneas automáticas de pulverización de esmalte consiguen un espesor de recubrimiento preciso con una pulverización excesiva mínima.

Según la Asociación Internacional de Fabricantes de Artículos de Mesa , las fábricas que implementaron sistemas de pulverización accionados por servomotor informaron una reducción del 30 al 40 % en el uso de esmalte y una mejora del 50 % en la consistencia del recubrimiento dentro de los seis meses de operación.

Cómo funciona la línea automática de pulverización de esmalte

El sistema integra pistolas pulverizadoras servocontroladas, transportadores ajustables y monitoreo de presión de circuito cerrado para garantizar una cobertura uniforme del esmalte en cada pieza.

Flujo de proceso

Sección de alimentación: Los platos o cuencos se cargan automáticamente en portadores giratorios.

Prelavado y secado: elimina el polvo o los residuos para garantizar una adhesión limpia del esmalte.

Pulverización servocontrolada: varias pistolas pulverizadoras ajustan el ángulo y la presión en tiempo real según la forma del artículo.

Unidad de recuperación de exceso de pulverización: recoge y recicla el esmalte no utilizado para volver a filtrarlo.

Transportador de secado: transfiere los artículos esmaltados directamente a túneles de aire caliente controlados.

Cada línea de producción admite hasta 3.000 piezas por hora , manteniendo la uniformidad del espesor del esmalte dentro de ±0,05 mm .

Ganancias de eficiencia cuantificadas

| Parámetro | Pulverización manual | Línea automática de esmaltado | Mejora |

|---|---|---|---|

| Producción (unidades/hora) | 800–1.000 | 2.500–3.000 | +200% |

| Consumo de glaseado | 100% de línea base | 65–70% | -30–35% |

| Tasa de defectos | 9–10% | 3–4% | -60% |

| Mano de obra por turno | 6 operadores | 2 operadores | -67% |

| Uso de energía | 100% de línea base | 80% de línea base | -20% |

| Ciclo de ROI | — | 12–15 meses | — |

Basado en evaluación comparativa de producción en el Sudeste Asiático y Europa (2024).

Las boquillas de pulverización de precisión del sistema minimizan la pérdida de esmalte y mantienen una excelente cobertura incluso en geometrías complejas, como platos con borde o cuencos profundos.

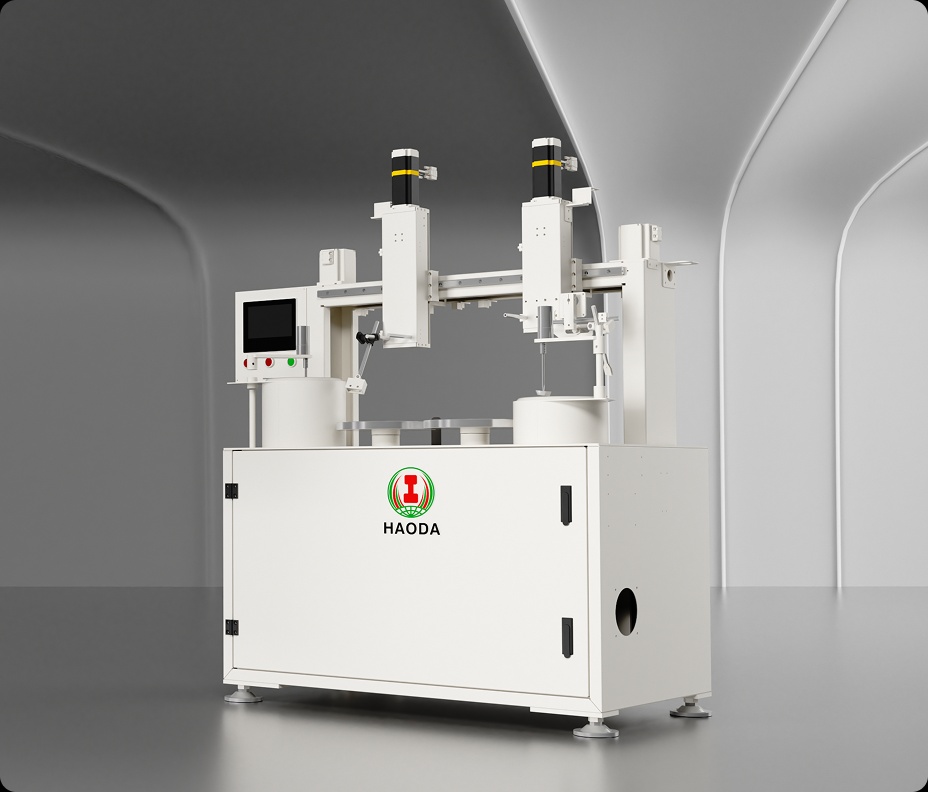

Aspectos técnicos destacados y diseño del sistema

La línea automática de pulverización de esmalte incorpora automatización de grado industrial y gestión inteligente del aire para un rendimiento óptimo:

Pistolas pulverizadoras servocontroladas: ajuste el ángulo, la distancia y el volumen de forma dinámica.

Portapiezas giratorios: garantizan un recubrimiento uniforme de 360°.

Sistema de presión de aire de circuito cerrado: mantiene constante la velocidad de pulverización y la densidad del patrón.

Módulo de reciclaje de esmalte: recupera el exceso de pulverización con una eficiencia de filtración >85%.

Interfaz PLC inteligente: permite el ajuste de parámetros en tiempo real y el almacenamiento de recetas.

Cabina de pintura libre de polvo: ventilación y filtración de aire integradas para un funcionamiento limpio y estable.

El diseño del sistema garantiza que cada pieza reciba una cobertura de esmalte uniforme y al mismo tiempo minimiza el impacto ambiental.

Abordar los problemas reales de las fábricas

1. Defectos superficiales y retrabajo

Un espesor de esmalte irregular suele provocar poros, goteo o un color desigual. Los sistemas automáticos mantienen parámetros de recubrimiento estables, lo que reduce las tasas de reprocesamiento y rechazo en más del 60 % .

2. Dependencia laboral y de habilidades

El esmaltado manual requiere operarios altamente cualificados. La línea automática reduce la dependencia de artesanos y permite capacitar a nuevos operarios en una semana.

3. Sobrepulverización y cumplimiento ambiental

Las normas ambientales modernas exigen sistemas de acristalamiento de circuito cerrado con emisiones mínimas. Las líneas automáticas integran cabinas de reciclaje y pistolas de pulverización de bajo COV , lo que ayuda a las plantas a cumplir con la norma ISO 14001 y las normativas de diseño ecológico de la UE.

Análisis de ROI y costos

| Categoría | Preautomatización | Con línea de esmalte | Mejora |

|---|---|---|---|

| Participación en el costo del glaseado | 25% del coste total | 15% | -40% |

| Costo de mano de obra | USD 150.000/año | USD 85.000/año | -43% |

| Tasa de retrabajo | 9% | 3% | -67% |

| Tiempo de mantenimiento | 12 horas/mes | 5 horas/mes | -58% |

| Período de retorno de la inversión | — | 13 meses | — |

Estas cifras coinciden con una investigación del Manufacturing Automation Journal , que confirma que el esmaltado automatizado es una de las actualizaciones de acabado más rentables para los productores de cerámica de tamaño mediano.

Integración y escalabilidad

La línea de pulverización de esmalte se puede integrar perfectamente con:

Líneas automáticas de conformado y laminado

Túneles de secado y cocción de alta velocidad

Sistemas robóticos de carga y descarga

Impresoras de decoración digital y unidades de inspección

Esta integración crea un flujo de trabajo de formado y acabado totalmente automatizado, ideal para fábricas de vajillas orientadas a la exportación que priorizan la producción continua, libre de polvo y energéticamente eficiente.

Ventajas ambientales y energéticas

El Consejo de Eficiencia Energética confirma que la compresión de aire servoasistida y el reciclaje de esmalte pueden reducir la demanda de energía hasta en un 25% .

Además, el uso de cabinas de pintura cerradas reduce las partículas de esmalte en el aire en un 90% , mejorando la seguridad en el lugar de trabajo y garantizando el cumplimiento normativo según las normas ISO y CE.

Implementación y soporte técnico

La instalación generalmente se completa en un plazo de 4 a 6 semanas , incluida la configuración mecánica, la calibración del circuito de aire y la capacitación del operador.

La empresa ofrece asistencia técnica de por vida, asesoramiento sobre materiales de esmalte y soporte logístico de repuestos.

Para planificar su actualización de acabado automatizado o solicitar especificaciones del sistema, visite Haoda Machine o comuníquese con nuestro equipo de ingeniería .