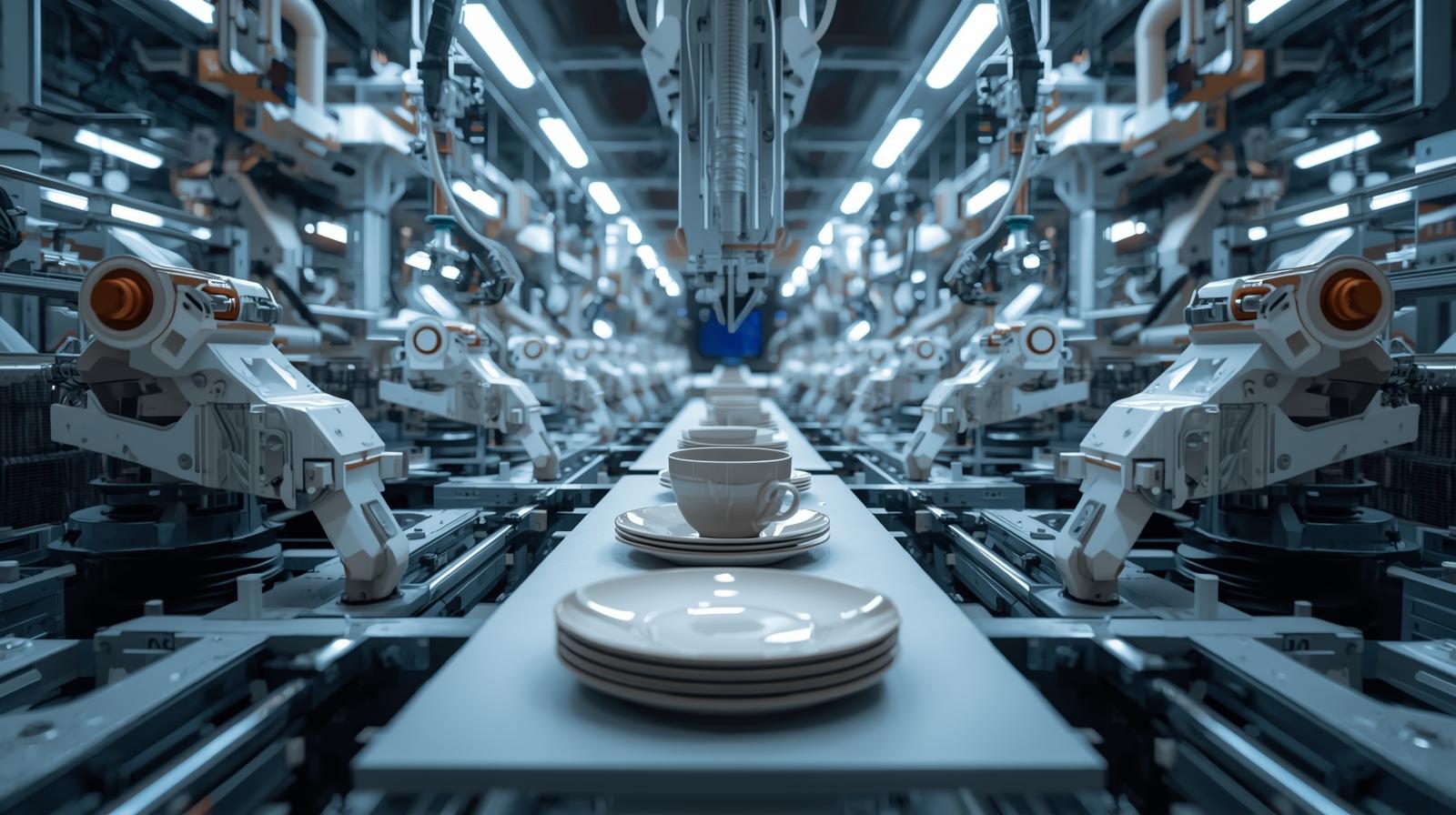

El núcleo de la automatización cerámica moderna

En el entorno actual de la Industria 4.0, los fabricantes necesitan más que eficiencia mecánica: necesitan precisión de datos e inteligencia coordinada .

Una línea de cerámica con control digital integra equipos de formación, esmaltado, secado y cocción en una red de control perfecta.

Según la Asociación de la Industria Cerámica , las plantas que implementan un control digital completo experimentan hasta un 30% más de utilización del equipo y una variación del proceso hasta un 40% menor en comparación con las configuraciones semiautomáticas convencionales.

Estructura de una línea cerámica de control digital

Un sistema de control digital conecta múltiples módulos de producción a través de capas de automatización unificadas:

| Capa | Sistema | Función | Ventaja clave |

|---|---|---|---|

| Capa de campo | PLC (controlador lógico programable) | Control de señales a nivel de equipo | Precisión y estabilidad en tiempo real |

| Capa de supervisión | SCADA (Supervisión, Control y Adquisición de Datos) | Recopilación y visualización de datos | Monitoreo centralizado y alarmas |

| Capa de ejecución | MES (Sistema de ejecución de fabricación) | Programación del flujo de trabajo y seguimiento de la producción | Trazabilidad y eficiencia |

| Capa empresarial | Integración ERP | Planificación y análisis de recursos | Optimización a nivel empresarial |

La línea de cerámica con control digital garantiza que cada operación, desde la formación de la arcilla hasta la cocción en el horno, esté sincronizada a través del flujo de datos y la retroalimentación automática.

Sincronización de procesos en tiempo real

En las plantas tradicionales, cada máquina trabaja independientemente, lo que genera retrasos e inconsistencias.

Con una línea cerámica de control digital , todos los sistemas se comunican continuamente a través de protocolos Ethernet industrial y OPC.

Las funciones principales incluyen:

Control de temperatura centralizado: las zonas del horno y los secadores se ajustan automáticamente según la retroalimentación del sensor.

Optimización del flujo de esmalte: monitorea la presión y la viscosidad en tiempo real.

Ajuste dinámico del ciclo: Las máquinas perfiladoras y de rodillos se adaptan automáticamente a la densidad del material.

Automatización de alarmas e informes: alertas por anomalías o desviaciones del rendimiento.

Este control integrado reduce la intervención manual y garantiza resultados de producción repetibles, incluso en condiciones ambientales variables.

Métricas clave de rendimiento

| Métrico | Sistema tradicional | Línea de cerámica de control digital | Mejora |

|---|---|---|---|

| Coordinación de máquinas | Aislado | Totalmente sincronizado | +35% |

| Requisito del operador | Alto | Reducido en un 60% | -60% mano de obra |

| Precisión del proceso | ±1,5 mm | ±0,3 mm | +80% |

| Tiempo de actividad de producción | 85% | 97–98% | +13% |

| Desperdicio de energía | 25% de línea base | <10% | -60% |

Fuente: Manufacturing Automation Journal .

Integración y análisis de datos

La siguiente capa de una línea de cerámica de control digital es el análisis de datos : convertir datos operativos sin procesar en información procesable.

Las capacidades incluyen:

Paneles de KPI de producción: realice un seguimiento de la producción, la tasa de defectos y la eficiencia del ciclo.

Mantenimiento predictivo: los modelos de IA pronostican el desgaste mecánico basándose en datos de vibración y presión.

Trazabilidad del Material: Cada lote vinculado a parámetros del proceso en tiempo real.

Informes de optimización energética: analice las tendencias de uso de electricidad, gas y agua.

Estos conocimientos permiten a los equipos de gestión tomar decisiones rápidas basadas en evidencia y mejorar continuamente el rendimiento del proceso.

Gestión Energética y Sostenibilidad

El control digital también impulsa resultados de sostenibilidad mensurables.

| Recurso | Mecanismo de optimización | Ahorro de energía |

|---|---|---|

| Calentamiento del horno | Mapeo térmico inteligente y control PID | +22% |

| Aire comprimido | Optimización del motor VFD | +18% |

| Iluminación y climatización | Programación de zonas inteligentes | +12% |

| Reciclaje de agua | Filtración de esmalte de circuito cerrado | +30% |

Todos los sistemas Haoda cumplen con la norma ISO 50001 para la gestión energética y la certificación CE para el cumplimiento de las exportaciones globales.

Adopción global y estudios de casos

Las instalaciones de líneas de cerámica con control digital de Haoda Machine han logrado ganancias mensurables en todo el mundo.

China y Vietnam: Automatización completa de líneas de producción de vajillas logrando una producción de 25.000 piezas/día con control SCADA centralizado.

Italia y Polonia: Plantas antiguas modernizadas con sistemas habilitados para MES, mejorando la estabilidad del rendimiento en un 15%.

Emiratos Árabes Unidos y Arabia Saudita: Sistemas de cocción inteligentes con paneles de control de rendimiento del horno basados en la nube para gestión remota en tiempo real.

Brasil y Egipto: Líneas digitales modulares construidas para una automatización escalable en condiciones de material variables.

Estos proyectos demuestran la versatilidad y adaptabilidad de la automatización cerámica digital en diferentes regiones y modelos de producción.

ROI y beneficios operativos

| Factor | Línea tradicional | Línea de control digital |

|---|---|---|

| Duración de la configuración | 20 meses | 12–14 meses |

| Costo de mano de obra | 100% de línea base | -55% |

| Gastos de mantenimiento | Alto | -30% |

| Mejora del rendimiento | — | +9% |

| Período de retorno de la inversión | — | 16 meses |

La inversión en control digital proporciona no sólo un mayor rendimiento sino también visibilidad continua del rendimiento del proceso y el cumplimiento de la calidad.

Integración de fábricas inteligentes con Haoda Machine

Haoda Machine proporciona integración de extremo a extremo para líneas de producción de cerámica totalmente digitalizadas, combinando ingeniería de automatización, plataformas de datos y control de energía impulsado por IoT.

Las ventajas clave incluyen:

Marco de automatización unificado : PLC, SCADA y MES interconectados para un funcionamiento perfecto.

Experiencia en sistemas globales : rendimiento comprobado en más de 30 instalaciones en todo el mundo.

Operación energéticamente eficiente : cumple con la norma ISO 50001, lo que reduce los costos a largo plazo.

Garantía de calidad asistida por IA : los sistemas de visión y la calibración automática reducen el error humano.

Diseño escalable : adecuado tanto para fábricas llave en mano como para actualizaciones de sistemas heredados.

A través del control digital y el flujo de datos inteligente, Haoda Machine permite a los fabricantes de cerámica lograr precisión, confiabilidad y sostenibilidad en cada ciclo de producción.

Para discutir proyectos o diseñar sistemas personalizados, visite Haoda Machine o comuníquese con nuestros ingenieros .