陶瓷餐具高压铸造解决方案

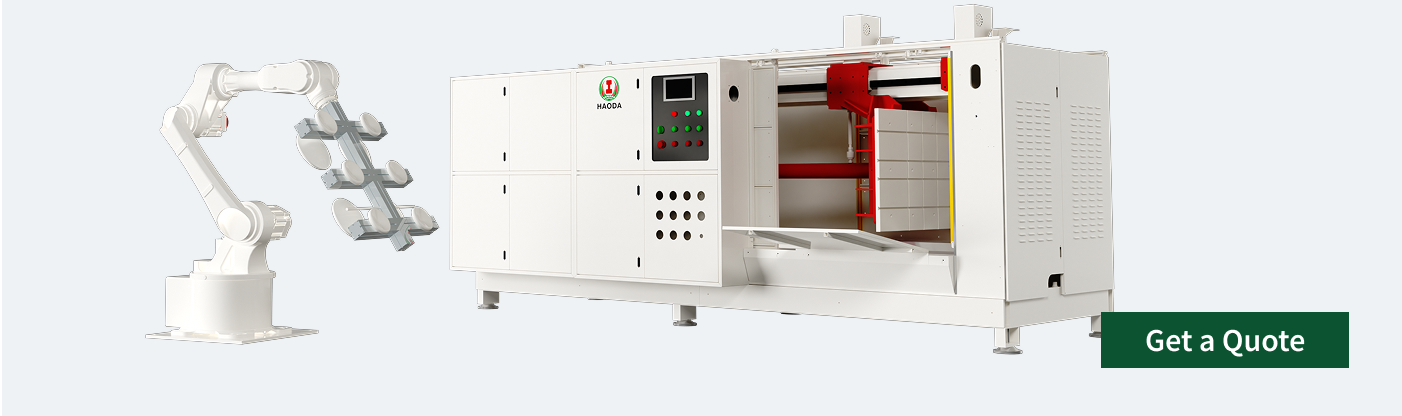

我们的陶瓷餐具高压铸造将专利超高压技术与全自动化相结合,专为成型异形盘子、碗、马克杯和其他餐具而设计。

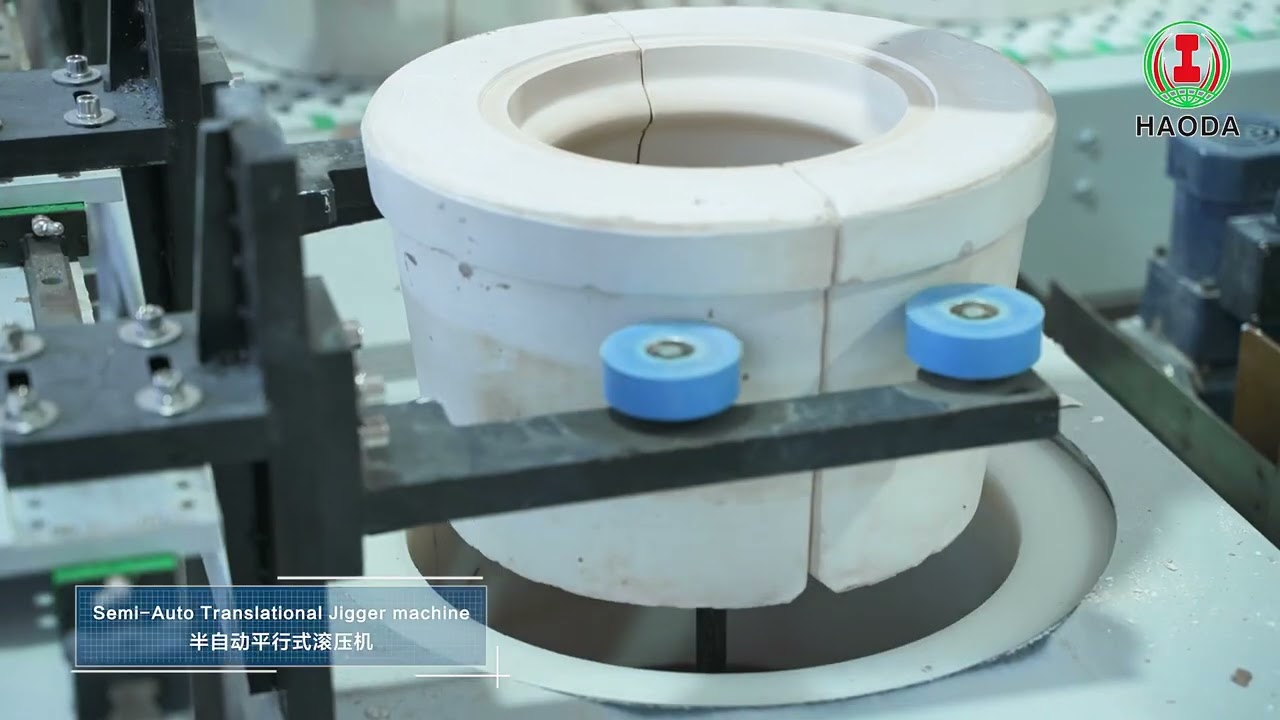

该工艺生产出致密、均匀的毛坯,具有出色的尺寸精度,而内部树脂模具的使用寿命超过 15,000 次,最大限度地降低了模具更换成本。

高效灵活,支持大批量生产和定制设计,为后续移印等装饰打下坚实的基础。

现代陶瓷生产线寻求高速、一致且经济高效的制造的核心解决方案。

全线工作流程

准备粘土→安装模具→设置参数和注射压力→用配套设备处理浆料→启动高压注射→等待坯体凝固→将坯体脱模→用机械臂将坯体转移到干燥过程。

我们的核心优势

(1) 自制树脂模具,寿命达2万次:自主研发的树脂模具具有超高耐用性,减少模具采购和更换频率,降低长期生产成本。

(2) 高压铸造技术:保证浆料充填均匀,毛坯结构致密,最大限度减少次品,提高成品质量。

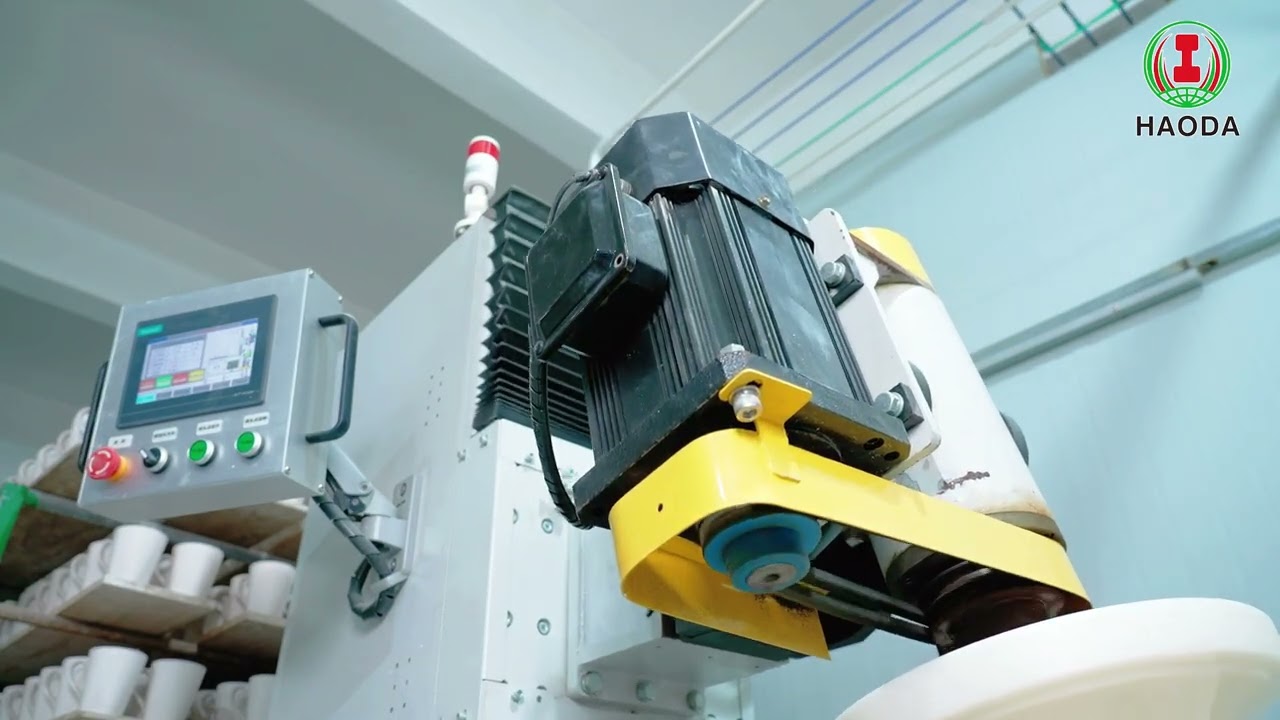

(3) 智能控制系统:操作简单,工人易于掌握,参数设置错误率低

(4) 换模快、适应性强:兼容各种餐具形状/尺寸的自制树脂模具,可快速切换

(5)还可生产形状不规则、复杂的产品,用途广泛

为什么选择好达?

1. 模机一体化研发生产:自主研发核心机部件和树脂模具均自主研发加工,确保模具与机台完美兼容,性能长期稳定。

2.久经考验的自动化和成本节约价值:配备智能PLC系统,经过简单的参数设置后,即可全自动运行,减少人工干预。 15000+使用树脂模具进一步降低成本,创造效率和经济的双重优势。

3.全球可靠性:全球安装超过30,000台机器,广泛应用于亚洲、欧洲和非洲的主要陶瓷生产基地。我们自制的耐用模具经过长期市场使用的验证,赢得了客户的信任。

4. 端到端服务:提供树脂模具定制(匹配餐具需求)、设备安装/调试、操作人员培训、售后维护等一站式解决方案,确保生产顺利,模具性能持久。

5. 专利认证提供技术支持。

联系我们

获取定制灌浆解决方案、技术参数。我们的专业工程师随时准备提供工艺规划、模具定制建议和可行性分析,以满足您的生产和节省成本的需求。