Sự chuyển dịch sang kỹ thuật tráng men liên tục trong các nhà máy gốm sứ hiện đại

Trong nhiều thập kỷ, công đoạn tráng men luôn là một trở ngại trong sản xuất gốm sứ quy mô lớn.

Các thiết lập thủ công hoặc chỉ sử dụng một súng phun không thể duy trì năng suất cao hoặc độ dày lớp phủ nhất quán trong quá trình vận hành dài, dẫn đến bề mặt hoàn thiện không đồng đều và lãng phí men phủ quá mức.

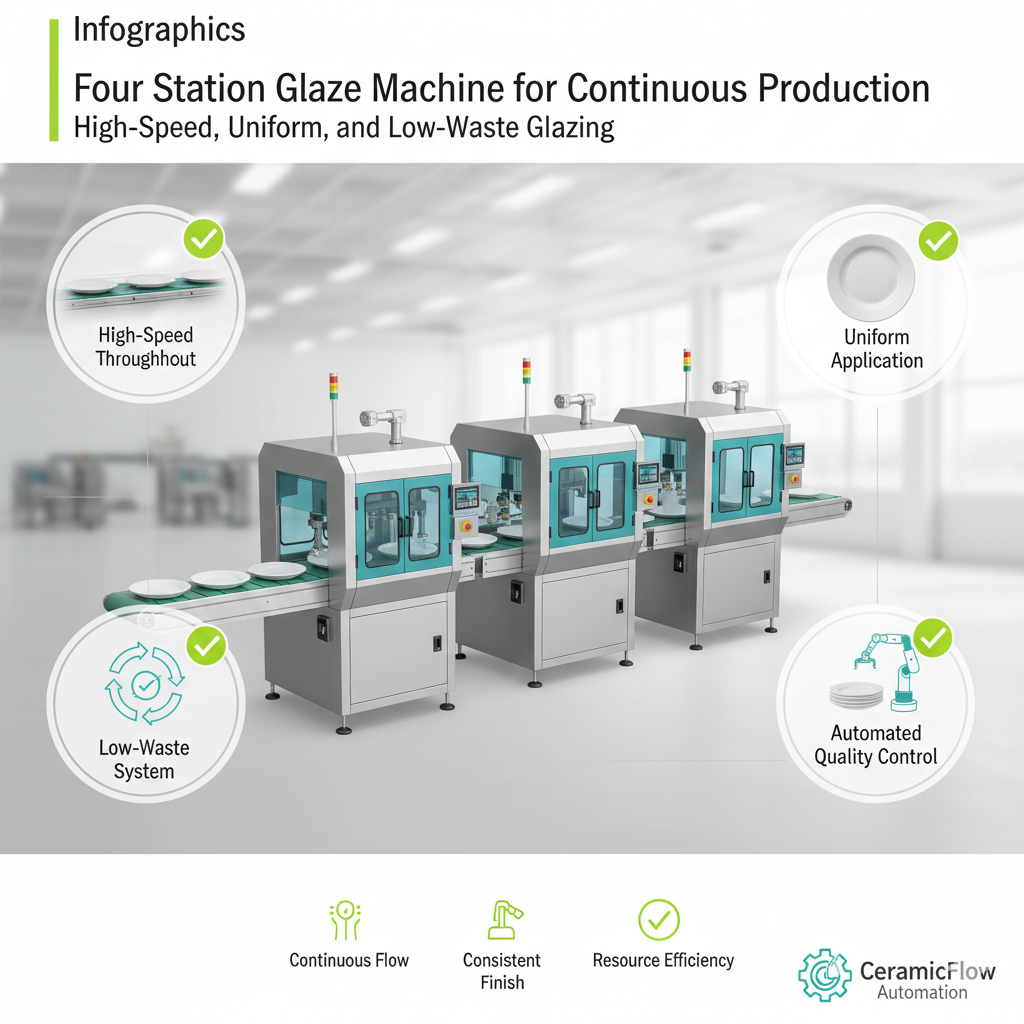

Các máy tráng men bốn trạm hiện đại giải quyết vấn đề này bằng cách sử dụng hệ thống nhiều súng phun đồng bộ hoạt động trên băng chuyền liên tục, đạt được độ chính xác cao trong quá trình phủ lớp ngay cả trong chu kỳ sản xuất 24 giờ.

Theo Hiệp hội các nhà sản xuất đồ dùng bàn ăn quốc tế , dây chuyền tráng men liên tục bốn trạm giúp tăng năng suất lên đến 250% so với các thiết lập một trạm truyền thống, đồng thời giảm lượng men thất thoát từ 30–40% .

Cách thức hoạt động của máy tráng men bốn trạm

Hệ thống này tích hợp nhiều súng phun điều khiển bằng động cơ servo trên bốn trạm phun sơn đồng bộ, cho phép phủ sơn đồng thời nhiều vật phẩm.

Mỗi trạm được trang bị hệ thống điều khiển áp suất khí độc lập và điều chỉnh góc vòi phun phù hợp với hình dạng sản phẩm cụ thể (đĩa phẳng, bát hoặc đĩa sâu).

Quy trình

Khu vực xếp hàng: Các vật dụng ăn uống được tự động định vị và kẹp chặt vào các giá đỡ xoay.

Làm ướt và làm sạch bằng khí nén trước khi sơn: Loại bỏ các hạt bụi siêu nhỏ trước khi sơn phủ.

Khu vực tráng men bốn trạm: Mỗi trạm thực hiện việc tráng một lớp men được kiểm soát bằng cách sử dụng các đường cong áp suất và lưu lượng khí có thể lập trình.

Thu hồi và lọc lượng sơn thừa: Thu gom lượng men thừa và đưa trở lại bể tuần hoàn.

Băng chuyền sấy: Sản phẩm đi ra qua đường hầm khí nóng để ổn định trước khi nung.

Toàn bộ quy trình được điều khiển thông qua giao diện PLC trung tâm, đảm bảo chuyển động đồng bộ trên tất cả các đầu tráng men và băng tải.

Mỗi dây chuyền thường có khả năng sản xuất 3.000–3.500 sản phẩm mỗi giờ , đồng thời duy trì độ đồng đều lớp phủ trong phạm vi ±0,05 mm .

So sánh hiệu suất định lượng

| Tham số | Lắp kính thủ công | Máy tráng men bốn trạm | Sự cải tiến |

|---|---|---|---|

| Sản lượng (chiếc/giờ) | 1.000 | 3.200–3.500 | +220% |

| Độ đồng đều của lớp phủ | ±0,25 mm | ±0,05 mm | +80% |

| Số lao động mỗi ca | 6 người vận hành | 2 người vận hành | -67% |

| Tiêu thụ men | Mức cơ sở 100% | 70% mức cơ sở | -30% |

| Tỷ lệ lỗi | 8–9% | 3–4% | -55% |

| Lợi tức đầu tư (ROI) | — | 13–15 tháng | — |

Hiệu suất đã được kiểm chứng tại các cơ sở sản xuất quy mô vừa ở châu Á và châu Âu (2024).

Việc tráng men liên tục không chỉ giúp tăng hiệu quả sản xuất mà còn ổn định chất lượng lớp phủ, giảm thiểu sự biến đổi do mệt mỏi của người vận hành hoặc lỗi phun thủ công.

Các tính năng kỹ thuật chính

Bốn trạm phun độc lập: Mỗi trạm đều được trang bị động cơ servo và vòi phun có thể điều chỉnh.

Điều chỉnh áp suất không khí động: Duy trì khả năng phun sương men tối ưu trên tất cả các đầu phun.

Đồng bộ tốc độ băng tải tự động: Thích ứng với kích thước sản phẩm và độ nhớt của lớp men.

Hệ thống tuần hoàn men tráng: Lọc và tái sử dụng lượng men phun thừa để giảm thiểu chất thải.

Thiết kế vòi phun chống tắc nghẽn: Giảm thiểu thời gian ngừng hoạt động và kéo dài khoảng thời gian bảo trì.

Bộ điều khiển PLC màn hình cảm ứng: Lưu trữ các thông số cho các mẫu sản phẩm và chu kỳ sản xuất khác nhau.

Hệ thống này có thể chuyển đổi giữa các cấu hình đĩa, bát hoặc cốc trong vòng 10 phút , rất lý tưởng cho các nhà máy sản xuất nhiều dòng sản phẩm khác nhau.

Đáp ứng các mục tiêu sản xuất thực tế

1. Chất lượng lớp phủ ổn định ở tốc độ cao

Phương pháp tráng men truyền thống thường gặp vấn đề về độ dày không đồng đều khi sản lượng cao. Thiết kế bốn trạm đảm bảo quy trình liên tục với kết quả nhất quán—điều cực kỳ quan trọng đối với các đơn hàng xuất khẩu lớn đòi hỏi độ đồng nhất về màu sắc và độ bóng.

2. Hiệu quả lao động và an toàn cho người vận hành

Bằng cách giảm thiểu việc phun sơn thủ công, các nhà máy giảm thiểu sự tiếp xúc của người vận hành với các hạt men sơn đồng thời giảm yêu cầu đào tạo. Giờ đây, một người vận hành có thể giám sát toàn bộ hệ thống thay vì nhiều trạm khác nhau.

3. Tối ưu hóa vật liệu và năng lượng

Hệ thống thu hồi men khép kín giúp giảm thiểu lượng men phun thừa và đảm bảo vật liệu đã lọc được đưa trở lại bể chứa, từ đó giảm chi phí men tổng thể từ 25–35% .

4. Tuân thủ các quy định về môi trường

Các buồng kín không bụi đáp ứng các tiêu chuẩn ISO 14001 và CE về chất lượng không khí và khả năng chứa vật liệu, đảm bảo tính bền vững và an toàn lao động.

Tác động của ROI và chi phí vận hành

| Loại | Trước khi tự động hóa | Hệ thống bốn trạm | Thay đổi |

|---|---|---|---|

| Chi phí lao động | 160.000 USD/năm | 85.000 USD/năm | -47% |

| Chất thải men | 12% | 4% | -67% |

| Chi phí năng lượng | Mức cơ sở 100% | 80% mức cơ sở | -20% |

| Thời gian nghỉ ngơi | 10 giờ/tháng | 4 giờ/tháng | -60% |

| Thời kỳ ROI | — | 14 tháng | — |

Nguồn: Tạp chí Tự động hóa Sản xuất

Hệ thống dây chuyền bốn trạm liên tục thể hiện một trong những chu kỳ hoàn vốn ngắn nhất trong số các khoản đầu tư tự động hóa lắp đặt kính, kết hợp hiệu quả với việc tiết kiệm vật liệu có thể đo lường được.

Tích hợp và khả năng mở rộng hệ thống

Máy này tích hợp liền mạch với các mô-đun tự động hóa ở thượng nguồn và hạ nguồn:

Đầu nguồn: Dây chuyền cán định hình và dây chuyền gia công CNC.

Hạ lưu: Đường hầm sấy và kiểm tra tự động.

Các tùy chọn bổ sung: Cánh tay robot để xếp dỡ hàng, bể làm nóng men và bảng điều khiển kỹ thuật số.

Khả năng mở rộng theo mô-đun cho phép kết hợp hai mô-đun bốn trạm thành một cụm lắp ráp kính tám trạm , tăng gấp đôi năng suất mà không cần mở rộng diện tích nhà máy.

Tính bền vững và hiệu quả năng lượng

Hội đồng Hiệu quả Năng lượng lưu ý rằng hệ thống kính điều khiển bằng servo có thể giảm mức tiêu thụ điện năng từ 18–25% , trong khi hệ thống điều khiển không khí tuần hoàn kín giảm bụi kính trong không khí tới 90% .

Điều này không chỉ giúp hệ thống tiết kiệm chi phí mà còn tuân thủ các tiêu chuẩn sản xuất ESG mới nổi – yếu tố quan trọng đối với các nhà xuất khẩu nhắm đến các thị trường có ý thức về môi trường.

Triển khai và hỗ trợ

Việc lắp đặt và vận hành thử thường mất 5-6 tuần , bao gồm thiết lập hệ thống, hiệu chuẩn không khí và đào tạo người vận hành.

Công ty cung cấp dịch vụ chẩn đoán từ xa, bảo trì tại chỗ và hỗ trợ kỹ thuật dài hạn.

Để tìm hiểu về tích hợp dây chuyền sản xuất toàn diện hoặc yêu cầu đánh giá tính khả thi, hãy truy cập trang web của Haoda Machine hoặc liên hệ với đội ngũ kỹ thuật của chúng tôi .