Geleneksel Sofra Takımı Şekillendirmenin Devam Eden Zorlukları

Geleneksel seramik fabrikalarında sofra takımlarının şekillendirilmesi genellikle manuel veya yarı otomatik jigger makinelerine bağlıdır. Yöntem, kısa vadeli işlemler için etkilidir ancak ölçeklenebilirlik açısından önemli sınırlamalar oluşturur:

-

Tutarsız duvar kalınlığı: Manuel şekillendirme, operatör basıncına dayanır ve ±0,8–1,0 mm sapmalara neden olur.

-

Sınırlı saatlik çıktı: Tek bir operatör, genellikle %8-10 reddetme oranıyla saatte yalnızca 250-350 parça üretebilir.

-

Aşırı iş gücü talebi: Fabrikalar, üretimi sürdürmek için makine başına en az üç ila dört işçiye ihtiyaç duyar.

-

Enerji ve malzeme israfı: Standartlaştırılmamış hareket, gereksiz tork ve kayma kaybına neden olur.

Seramik Endüstrisi Dergisi'ne göre, manuel şekillendirmeye dayalı fabrikalar neredeyse Modern otomatik şekillendirme hatlarına kıyasla işlenen kil tonu başına %30 daha fazla enerji.

Bu kısıtlamalar, bir fabrikanın verimli bir şekilde ölçeklendirme ve partiler arasında ürün tekdüzeliğini koruma yeteneğini sınırlar; özellikle de kalınlık, eğrilik ve yüzey kalitesinde hassasiyet gerektiren ihracat pazarlarına hizmet verirken.

Modern Seramik Jiggering Sürecinin İçinde

Jiggering, yüksek geometrik tekrarlanabilirliği nedeniyle tabakları, kaseleri ve sığ tabakları şekillendirmek için tercih edilen yöntem olmaya devam ediyor. Ancak manuel sistemlerden CNC destekli sistemlere geçiş, sürecin işleyişini yeniden şekillendirdi:

-

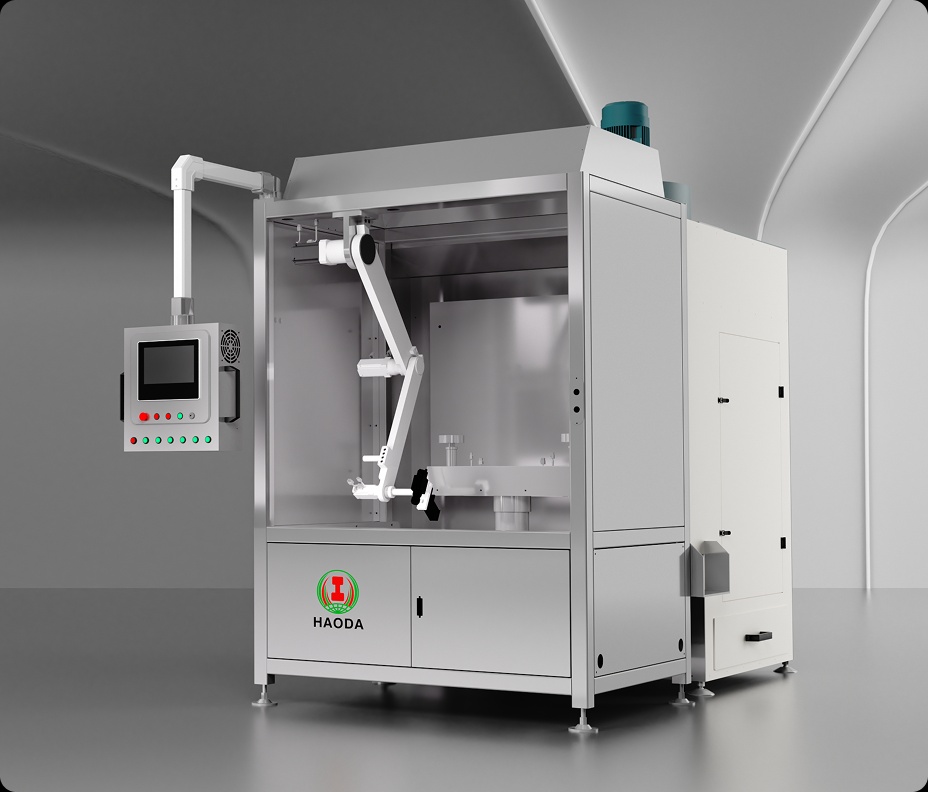

Kil Hazırlama: Boş kil, dönen bir kalıp üzerinde otomatik olarak ortalanır.

-

Profil Aracı Uygulaması: Servo kontrollü basınç, ayarlanabilir hız eğrileriyle gövdeyi oluşturur.

-

Kurutma ve Sonlandırma: Entegre ısıtıcılar yüzey sertleşmesini hızlandırarak kalıptan çıkarma işleminin daha hızlı yapılmasını sağlar.

-

Kalıptan Çıkarma ve Aktarma: Parça otomatik olarak çıkarılır ve kurutmaya veya sırlamaya gönderilir.

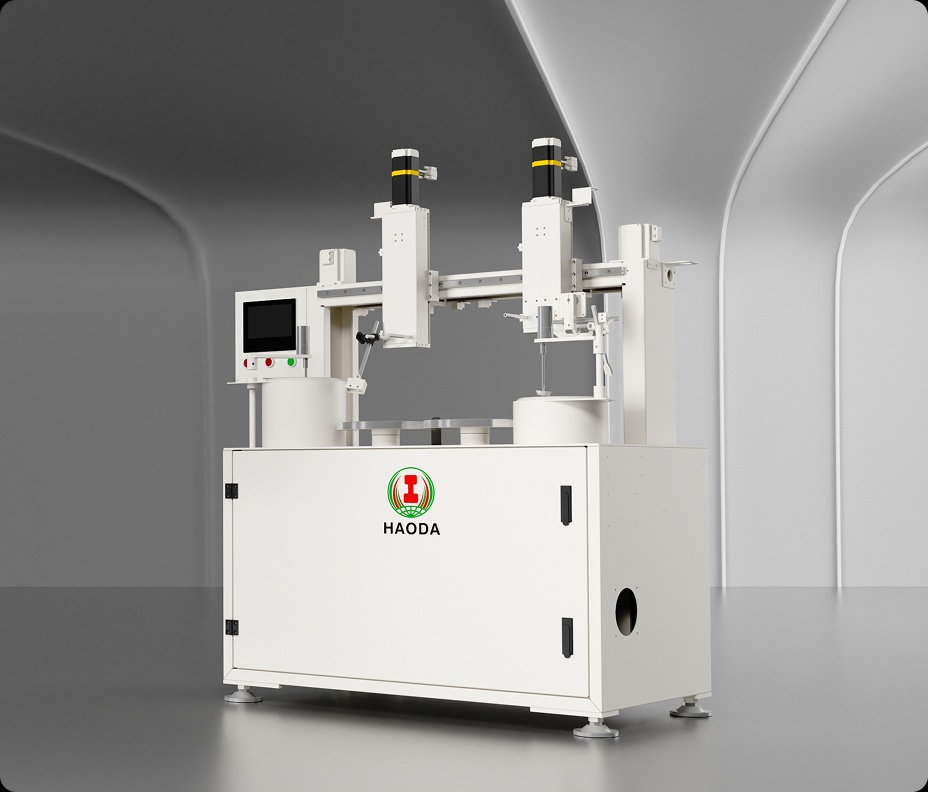

Haoda'nın otomatik seramik jigger makinesi, çift servo hareket kontrolü kullanır; kalıp dönüşü için bir eksen ve profil basıncı için bir eksen. İki eksen arasındaki senkronizasyon titreşimi ortadan kaldırarak daha pürüzsüz yüzeyler ve daha uzun kalıp ömrü sağlar.

Her şekillendirme döngüsünün ortalaması 45-60 saniye olup, ürün çapına ve derinliğine bağlı olarak ±0,15 mm'den daha az bir kalınlık sapması vardır.

Teknik ve Operasyonel Karşılaştırma

| Parametre | Manuel Jiggering | Yarı Otomatik | Haoda Otomatik Jiggering | Verimlilik Kazanımı |

|---|---|---|---|---|

| Saatlik Çıkış | 250–350 adet | 400–500 adet | 700–800 adet | +%120 |

| Duvar Kalınlığı Değişimi | ± 0,8–1,0 mm | ±0,4 mm | ±0,15 mm | +%80 |

| İşgücü Gereksinimi | 3–4 operatörler | 2 operatör | 1 operatör | -70% |

| Enerji Kullanımı (kWh/saat) | % 100 temel | % 85 | %70 | -%30 |

| Kusur Oranı | %8–10 | %6–8 | %3–4 | -%60 |

| Kalıp Değiştirme Süresi | 15–20 dk. | 10 dk. | 3–5 dk. | -75% |

Veriler, Haoda Machine'in pilot kurulumlarından (2024) ve Vietnam, Türkiye ve Polonya'daki fabrikalardan alınan müşteri geri bildirimlerinden derlenmiştir.

Haoda'nın Hassas Şekillendirme Arkasındaki Temel Tasarım Öğeleri

Haoda Machine'in mühendisliği, verimlilik oluşturmanın üç temel direğine odaklanır: basınç kontrolü, hareket stabilitesi ve operasyonel entegrasyon.

-

Servo Motor Sürücü Sistemi: Değişken yük altında düzgün şekillendirme sağlayarak ±0,1 rpm dahilinde hız stabilitesini korur.

-

Takım Kalibrasyon Yazılımı: Her kalıp boyutu için takım konumunu otomatik olarak ayarlayarak kurulum süresini azaltır.

-

Entegre Kayma Geri Dönüşüm Sistemi: Fazla kilin %20'ye kadarını yeniden kullanarak malzeme israfını azaltır.

-

Kalıp Uyumluluğu: Hem alçı hem de reçine kalıplarını destekleyerek üretim geçişlerinin kolay olmasını sağlar.

-

Akıllı Arayüz: PLC ve dokunmatik ekran HMI, basıncın, sıcaklığın ve çıkışın gerçek zamanlı izlenmesine olanak tanır.

Bu özellikler bir araya gelerek tekrarlanabilirlik, daha az operatör hatası ve daha kolay ürün değişimi sağlar; bu, küresel pazarları hedefleyen orta ve büyük seramik fabrikaları için çok önemlidir.

Verimlilik ve Maliyet Performans Analizi

Manuel jigger'ı Haoda'nın otomatik sistemleriyle değiştiren fabrikalar, ölçülebilir mali etki bildiriyor:

| Metrik | Yükseltmeden Önce | Haoda Kurulumundan Sonra | İyileştirme |

|---|---|---|---|

| Günlük Çıkış | 12.000 adet | 20.000 adet | +%67 |

| İşçilik Maliyeti / Yıl | 200.000 ABD doları | 120.000 ABD doları | -%40 |

| Reddetme Oranı | %9,5 | %3,8 | -%60 |

| Bakım Kesinti Süresi | 52 saat/ay | 18 saat/ay | -%65 |

| YG Dönemi | — | 14–16 ay | — |

Akıllı Üretim Birliği'nin teknik raporu, servo tahrikli titreşimi entegre eden üretim hatlarının işgücü verimliliği ve süreç güvenilirliği nedeniyle yıllık %8-12 daha yüksek kâr marjları.

Sofra Şekillendirme Hatları ile Entegrasyon

Haoda'nın jigger makineleri, eksiksiz üretim sistemlerine sorunsuz bir şekilde entegre olacak şekilde tasarlanmıştır.

Tipik konfigürasyonlar şunları içerir:

-

Üst akış: Kil besleme sistemi ve otomatik merkezleme istasyonu.

-

Orta akış: Servo senkronizasyonu ile çift kafalı titreşim.

-

Aşağı akış: Kurutma, cilalama ve dekorasyon hatları.

Bu modüler yaklaşım, fabrikaların mevcut iş akışlarını kesintiye uğratmadan, tek bir şekillendirme ünitesinden tam otomatik bir hatta kadar kademeli olarak ölçeklendirilmesine olanak tanır.

Sistem ayrıca, eller serbest çalışma için robotik toplayıcılara veya konveyör ağlarına da bağlanabilir.

Enerji ve Çevresel Avantajlar

Enerji tasarrufu yalnızca bir yan ürün değildir; sistemin içinde tasarlanmıştır. Haoda'nın servo kontrollü sürücüleri boşta kalan torku ve gereksiz hareketi azaltarak elektrik kullanımını döngü başına %25–30'a kadar azaltır.

kayma kurtarma mekanizması, atık boşaltımını azaltır ve ISO uyumluluğunu destekler 14001 çevre standartları.

Dünya Enerji Konseyi'ne göre, otomatik şekillendirme uygulayan üretim tesisleri toplam karbon emisyonlarını şu oranda azaltabilir: geliştirilmiş mekanik verimlilik ve ısı geri kazanımı sayesinde yıllık %18'e kadar.

Uygulama ve Teknik Destek

Haoda'nın uygulama süreci şunları içerir:

-

Fabrika düzeni analizi ve özelleştirilmiş ekipman yapılandırması.

-

Yerinde kurulum ve operatör eğitimi.

-

Basınç kalibrasyonu ve yazılım parametresi kurulumu.

-

Sürekli uzaktan teşhis ve bakım desteği.

4 haftadan kısa ortalama kurulumdan üretime kadar geçen süre ile fabrikalar hızlı bir şekilde performans artışı elde edebilir.

Tam şekillendirme ve sırlama çözümleri hakkında daha fazla bilgi için Haoda Machine veya bizimle buradan iletişime geçin değerlendirme.