Manuel Şekillendirmeden Dijitale  küratörlük

küratörlük

Geleneksel şekillendirme makineleri mekanik durduruculara ve operatör becerisine bağlıdır; bu da hassas toleranslar elde etmeyi veya karmaşık tasarımları tekrarlamayı zorlaştırır.

Hem sofra takımı hem de teknik seramik üreten ihracat odaklı seramik fabrikaları için hassasiyet ve tekrarlanabilirlik artık isteğe bağlı değil, marka değerini tanımlayan unsurlardır.

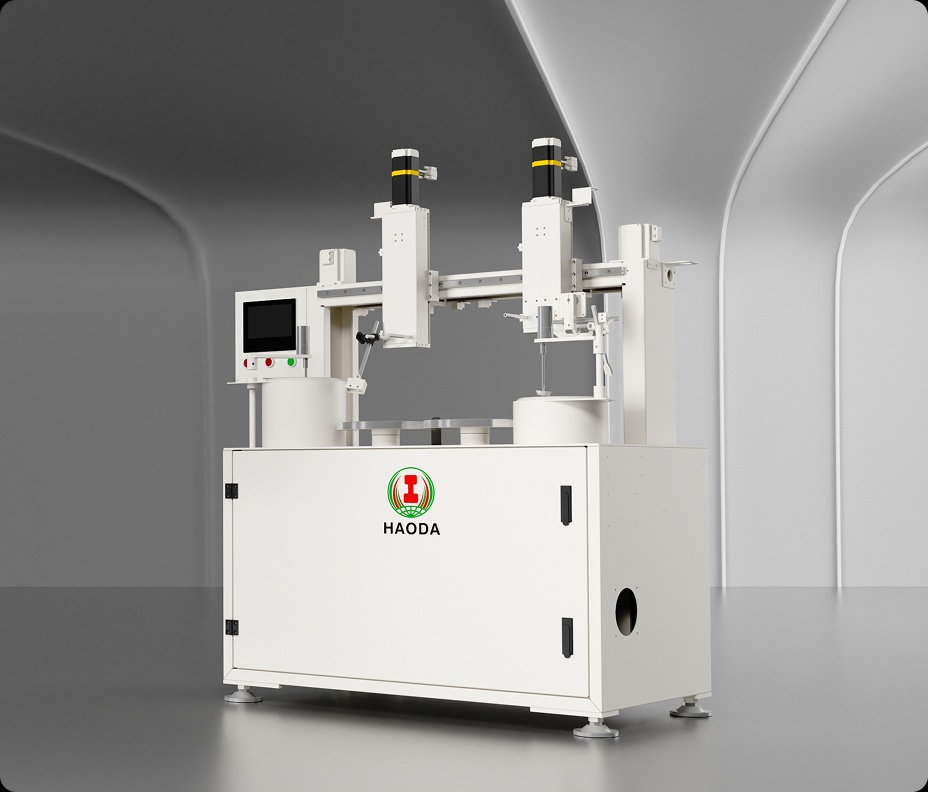

CNC seramik şekillendirme ekipmanı , dijital olarak kontrol edilen basınç, dönüş ve hız özelliği sayesinde her eğri, kenar ve açının CAD tasarımıyla mükemmel bir şekilde hizalanmasını sağlar.

Seramik Sanayi Konseyi'ne göre, Asya ve Avrupa'da (2024) yeni kurulan şekillendirme hatlarının %45'inden fazlası CNC kontrollüdür; bu da sektörün otomasyon ve hassas kontrole doğru hızlı ilerleyişini yansıtmaktadır.

CNC Şekillendirme Sürecinin İç Yapısı

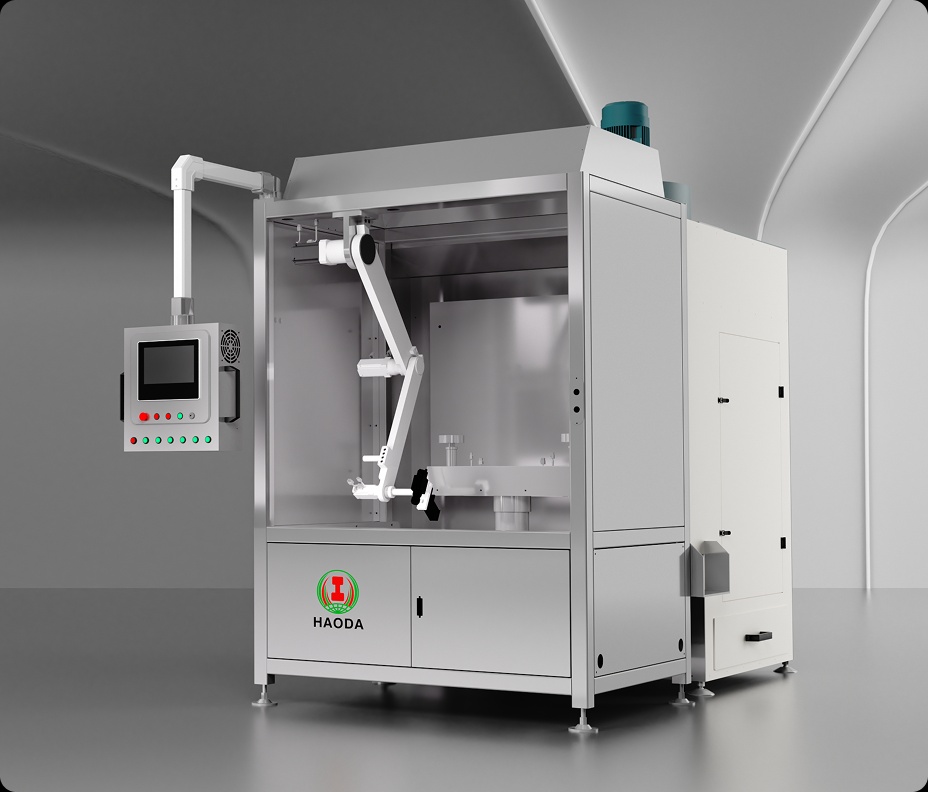

CNC (Bilgisayar Sayısal Kontrol) şekillendirme, servo hareketi, hidrolik senkronizasyonu ve dijital modellemeyi tek bir otomatik iş akışında birleştirir.

Basınç uygulamasından kalıp döndürmeye kadar her hareket, mikrometre hassasiyetinde hassas bir şekilde hesaplanır ve tekrarlanabilir.

Süreç Genel Bakışı

3B Tasarım Girişi: Operatörler CAD dosyalarını doğrudan sistem arayüzüne aktarır.

Basınç Kalibrasyonu: Sistem, şekil karmaşıklığına ve kil viskozitesine bağlı olarak şekillendirme kuvvetini ayarlar.

Otomatik Şekillendirme Döngüsü: Servo motorlar, eşit dağılım için basınç ve hızı koordine eder.

Gerçek Zamanlı İzleme: Sensörler deformasyonu, torku ve kalınlık sapmasını takip eder.

Uyarlanabilir Düzeltme: Otomatik geri bildirim, doğruluğu korumak için döngü ortasında basıncı ayarlar.

Sonuç olarak, her partide tutarlı bir şekillendirme kalitesi elde edilir; bu da ince çizgili yemek takımları, logo kabartmaları veya milimetre altı hassasiyet gerektiren teknik seramikler için idealdir.

Ölçülebilir Performans Karşılaştırması

| Metrik | Geleneksel Şekillendirme | CNC Seramik Şekillendirme | Gelişim |

|---|---|---|---|

| Boyutsal Doğruluk | ±0,3 mm | ±0,05 mm | +83% |

| Şekillendirme Döngü Süresi | 40–45 saniye | 25–30 saniye | -35% |

| Hata Oranı | %8-9 | %2-3 | -65% |

| Küf Yaşamı | 1.000 döngü | 2.000'den fazla döngü | +%100 |

| Operatör Gereksinimi | 2–3 | 1 | -60% |

| ROI Dönemi | — | 14-16 ay | — |

Endüstriyel seramik ve üst düzey sofra takımı fabrikalarındaki pilot projelerden elde edilen veriler doğrulanmıştır (2024).

Bu şekillendirme hassasiyetindeki iyileşme, yalnızca tutarlı uyum ve görünüm sağlamakla kalmaz, aynı zamanda sonraki camlama ve dekorasyon adımlarını da basitleştirir.

Başlıca Mühendislik Özellikleri

CNC şekillendirme makineleri, dijital zekâ ve mekanik hassasiyetin birleşimiyle öne çıkar:

5 Eksenli Servo Kontrolü: Asimetrik veya konturlu tasarımlar için çok yönlü şekillendirme olanağı sağlar.

Kapalı Döngü Geri Besleme: Sensörler kuvveti izler ve torku milisaniyeler içinde dinamik olarak ayarlar.

CAD/CAM Entegrasyonu: 3 boyutlu modelleri otomatik olarak yürütülebilir şekillendirme yollarına dönüştürür.

Takım Değiştirme Hafızası: Hızlı ürün değişimi için şekillendirme programlarını ve kalibrasyon verilerini saklar.

Hidrolik Enerji Geri Kazanım Sistemi: Geleneksel şekillendirme preslerine kıyasla %20'ye kadar enerji tasarrufu sağlar.

Sıcaklık Telafisi: Sıcaklık değişimlerine bağlı olarak şekillendirme parametrelerini otomatik olarak düzeltir.

Sistemin her bir bileşeni , uzun vadeli doğruluk ve sıfır mekanik sapma için optimize edilmiştir ve milyonlarca döngü boyunca tutarlı ürün geometrisi sağlar.

Gerçek Üretim Zorluklarına Çözümler

CNC şekillendirme teknolojisini kullanmaya başlayan fabrikalar genellikle aşağıdaki hedeflerden bir veya daha fazlasını hedeflemektedir:

1. OEM Siparişleri için Esnek Üretim

Birden fazla ürün boyutu veya özel şekil üreten fabrikalar, mekanik yeniden yapılandırmaya gerek kalmadan şekillendirme programlarını anında değiştirebilir ve böylece arıza süresini %80'e kadar azaltabilir.

2. Üstün Kalitede Sofra Takımları ve Endüstriyel Parçalar İçin Hassasiyet

İnce porselen kaselerin veya seramik filtre gövdelerinin şekillendirilmesinde, CNC kontrolü, duvar kalınlığı toleransının ±0,05 mm'nin altında olmasını sağlayarak yeniden işleme ve kırılmaları azaltır.

3. Daha Kısa Teslim Süreleri ve Güvenilir İhracat Kalitesi

Dijital programlama, manuel ayarlamaları ortadan kaldırarak numune doğrulamasını ve seri üretimi hızlandırır. İhracat alıcıları, ISO 6486 ve ASTM C738 gibi uluslararası standartlara uygun tutarlı boyutlandırmadan faydalanır.

Yatırım Getirisi ve Maliyet Etkisi

| Kategori | Otomasyon Öncesi | CNC Şekillendirme | Gelişim |

|---|---|---|---|

| Ürün başına kurulum süresi | 40-60 dakika | 10-15 dakika | -75% |

| Operatör Maliyeti | 180.000 ABD doları/yıl | 95.000 ABD doları/yıl | -47% |

| Hurda ve Yeniden İşleme | %8 | %2,5 | -69% |

| Yıllık Bakım | 15.000 ABD doları | 8.500 ABD doları | -43% |

| ROI Dönemi | — | 15 ay | — |

Manufacturing Automation Journal'a göre, CNC şekillendirme sistemleri, hassas şekillendirme çözümleri arasında en kısa yatırım geri dönüş sürelerinden birini sunarak, çok çeşitli ürün yelpazesine sahip orta hacimli üreticiler için ideal hale geliyor.

Entegrasyon ve Dijital Genişleme

CNC seramik şekillendirme hatları şunlara bağlanabilir:

Dijital Dekorasyon Sistemleri (mürekkep püskürtmeli veya lazer gravür)

Otomatik Camlama ve Kurutma Hatları

Üretim Verileri için MES/ERP Entegrasyonu

Yapay Zeka Tabanlı Hata Tespit Sistemleri

Modüler tasarım, basit parçalar için geleneksel şekillendirmeyi ve üst düzey veya ihracat modelleri için CNC'yi birleştiren hibrit üretim düzeneklerine olanak tanır.

Bu esneklik, tüm üretim zincirini değiştirmeden kademeli otomasyonu destekler.

Enerji ve Sürdürülebilirlik Avantajları

Enerji Verimliliği Konseyi, CNC tahrikli sistemlerin servo destekli kontrol ve yük optimizasyonu sayesinde analog hidrolik preslere göre %25'e kadar daha az enerji tükettiğini belirtiyor.

Ek olarak, hassas şekillendirme, malzeme israfını en aza indirir ve son işlem sırasında sır uyumsuzluğunu azaltarak toplam üretim fire oranını %60 düşürür.

Uygulama ve Destek

Standart bir kurulum şunları içerir:

Proses Tasarımı ve 3B Simülasyon – Kalıplama basıncı, kalıp geometrisi ve tork eğrilerinin değerlendirilmesi.

Yerinde Kurulum ve Kalibrasyon – Seri üretime geçmeden önce ±0,05 mm doğruluk elde edilmesi.

Eğitim ve Parametre Optimizasyonu – 3-5 gün içinde operatör sertifikasyonu.

Satış Sonrası Destek – Uzaktan izleme, yazılım güncellemeleri ve yedek parça temini.

Fabrikalar genellikle kurulumdan sonraki altı hafta içinde tam kapasiteye ulaşır.

Danışmanlık veya özel sistem tasarımı için Haoda Machine'i ziyaret edin veya teknik ekibimizle iletişime geçin .