Le passage à l'émaillage continu dans les usines de céramique modernes

Depuis des décennies, l'application de l'émail constitue un goulot d'étranglement dans la production de céramique à grande échelle.

Les configurations manuelles ou à pistolet unique ne permettent pas de maintenir un débit élevé ni une épaisseur de revêtement constante lors de longues productions, ce qui entraîne des finitions irrégulières et un gaspillage excessif de vernis.

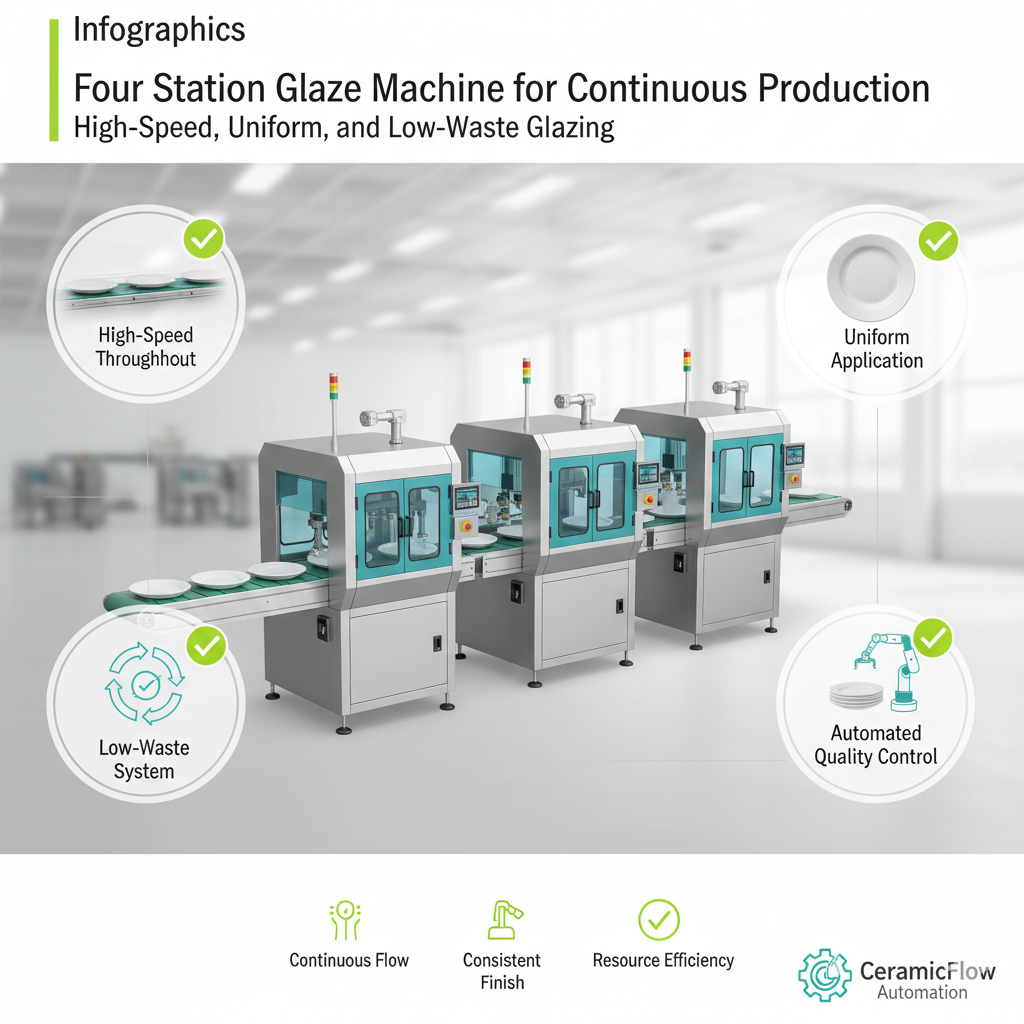

Les machines à émailler modernes à quatre stations résolvent ce problème grâce à des systèmes multi-pistolets synchronisés fonctionnant sur un convoyeur continu, permettant un revêtement précis même lors de cycles de production de 24 heures.

Selon l’ Association internationale des fabricants d’articles de table , les lignes de glaçage continues à quatre stations augmentent la productivité jusqu’à 250 % par rapport aux configurations traditionnelles à une seule station, tout en réduisant les pertes de glaçure de 30 à 40 % .

Comment fonctionne la machine à émailler à quatre stations

Ce système intègre plusieurs pistolets de pulvérisation servo-motorisés répartis sur quatre stations de vitrage synchronisées, permettant le revêtement simultané de plusieurs objets.

Chaque station est équipée d'un contrôle indépendant de la pression d'air et d'un réglage de l'angle de la buse pour des géométries de produits spécifiques (assiettes plates, bols ou plats profonds).

Flux de processus

Section de chargement : Les articles de vaisselle sont automatiquement positionnés et fixés sur des supports rotatifs.

Prétraitement à l'eau et à l'air : élimine les microparticules de poussière avant l'application du revêtement.

Zone de vitrage à quatre stations : chaque station applique une couche de vitrage contrôlée à l’aide de courbes d’air et de pression programmables.

Récupération et filtration des excédents de peinture : Recueille l'excédent de vernis et le renvoie au réservoir de recirculation.

Convoyeur de séchage : les articles sortent par un tunnel d’air chaud pour une stabilisation avant cuisson.

L'ensemble du processus est contrôlé via une interface PLC centrale, assurant un mouvement synchronisé de toutes les têtes d'émaillage et des convoyeurs.

Chaque ligne supporte généralement 3 000 à 3 500 pièces par heure tout en maintenant une uniformité de revêtement à ±0,05 mm près.

Comparaison quantifiée des performances

| Paramètre | Vitrage manuel | Machine à glaçage à quatre stations | Amélioration |

|---|---|---|---|

| Production (pièces/heure) | 1 000 | 3 200–3 500 | +220% |

| Uniformité du revêtement | ±0,25 mm | ±0,05 mm | +80% |

| Travail par quart | 6 opérateurs | 2 opérateurs | -67% |

| Consommation d'émail | 100% de référence | 70 % de référence | -30% |

| Taux de défauts | 8 à 9 % | 3 à 4 % | -55% |

| Retour sur investissement | — | 13 à 15 mois | — |

Performance vérifiée dans des installations de production de taille moyenne en Asie et en Europe (2024).

Le glaçage continu augmente non seulement l'efficacité de la production, mais stabilise également la qualité du revêtement, réduisant ainsi les variations dues à la fatigue de l'opérateur ou aux erreurs de pulvérisation manuelle.

Principales caractéristiques techniques

Quatre stations de pulvérisation indépendantes : chacune équipée de servomoteurs et de buses réglables.

Régulation dynamique de la pression d'air : assure une atomisation optimale de l'émail sur toutes les têtes.

Synchronisation automatique de la vitesse du convoyeur : s’adapte à la taille du produit et à la viscosité du glaçage.

Système de recirculation des émaux : Filtre et réutilise les excédents de peinture pour réduire les déchets.

Conception de la buse anti-colmatage : réduit les temps d’arrêt et allonge les intervalles de maintenance.

Commande PLC à écran tactile : Stocke les paramètres pour différents modèles de produits et cycles de production.

Le système peut passer d'une configuration assiette, bol ou tasse à une autre en moins de 10 minutes , ce qui le rend idéal pour les usines produisant des gammes de produits diversifiées.

Atteindre les objectifs de production concrets

1. Qualité de revêtement stable à haute vitesse

Le vitrage traditionnel présente des problèmes d'épaisseur irrégulière à haut débit. La conception à quatre stations garantit un flux continu et des résultats constants, un point essentiel pour les commandes importantes à l'exportation qui exigent une uniformité de couleur et de brillance.

2. Efficacité du travail et sécurité des opérateurs

En réduisant la pulvérisation manuelle, les usines diminuent l'exposition des opérateurs aux particules d'émail tout en abaissant les besoins en formation. Un seul opérateur peut désormais superviser l'ensemble du système au lieu de plusieurs postes.

3. Optimisation des matériaux et de l'énergie

Les systèmes de récupération d'émail en circuit fermé minimisent les projections excessives et garantissent que le matériau filtré est renvoyé dans le réservoir, réduisant ainsi le coût global de l'émail de 25 à 35 % .

4. Conformité environnementale

Les cabines fermées sans poussière répondent aux normes ISO 14001 et CE en matière de qualité de l'air et de confinement des matériaux, garantissant ainsi la durabilité et la sécurité sur le lieu de travail.

Impact sur le retour sur investissement et les coûts opérationnels

| Catégorie | Avant l'automatisation | Système à quatre stations | Changement |

|---|---|---|---|

| Coût de la main-d'œuvre | 160 000 USD/an | 85 000 USD/an | -47% |

| Déchets d'émail | 12% | 4% | -67% |

| Coût de l'énergie | 100% de référence | 80 % de référence | -20% |

| Temps d'arrêt | 10 heures/mois | 4 heures/mois | -60% |

| Période de retour sur investissement | — | 14 mois | — |

Source : Manufacturing Automation Journal

Les lignes continues à quatre stations présentent l'un des cycles de retour sur investissement les plus courts parmi les investissements en automatisation du vitrage, alliant efficacité et économies de matériaux mesurables.

Intégration et évolutivité du système

Cette machine s'intègre parfaitement aux modules d'automatisation en amont et en aval :

En amont : Lignes de profilage par rouleaux et de façonnage CNC.

En aval : tunnels de séchage et d'inspection automatiques.

Options supplémentaires : bras de chargement robotisés, cuves de préchauffage d’émail et tableaux de bord de commande numériques.

La modularité permet de combiner deux modules de quatre stations en un groupe de vitrage de huit stations , doublant ainsi le débit sans agrandir l'espace disponible dans l'usine.

Durabilité et efficacité énergétique

Le Conseil de l'efficacité énergétique note que les systèmes de vitrage à servocommande peuvent réduire la consommation d'énergie de 18 à 25 % , tandis que le contrôle de l'air en circuit fermé réduit la poussière de vitrage en suspension dans l'air de 90 % .

Cela rend le système non seulement rentable, mais aussi conforme aux nouvelles normes de fabrication ESG, un point essentiel pour les exportateurs ciblant les marchés soucieux de l'environnement.

Mise en œuvre et soutien

L'installation et la mise en service prennent généralement 5 à 6 semaines , y compris la configuration du système, l'étalonnage de l'air et la formation des opérateurs.

L'entreprise propose une assistance au diagnostic à distance, une maintenance sur site et une assistance technique à long terme.

Pour explorer une intégration complète de la ligne ou demander une évaluation de faisabilité, visitez Haoda Machine ou contactez notre équipe d'ingénierie .