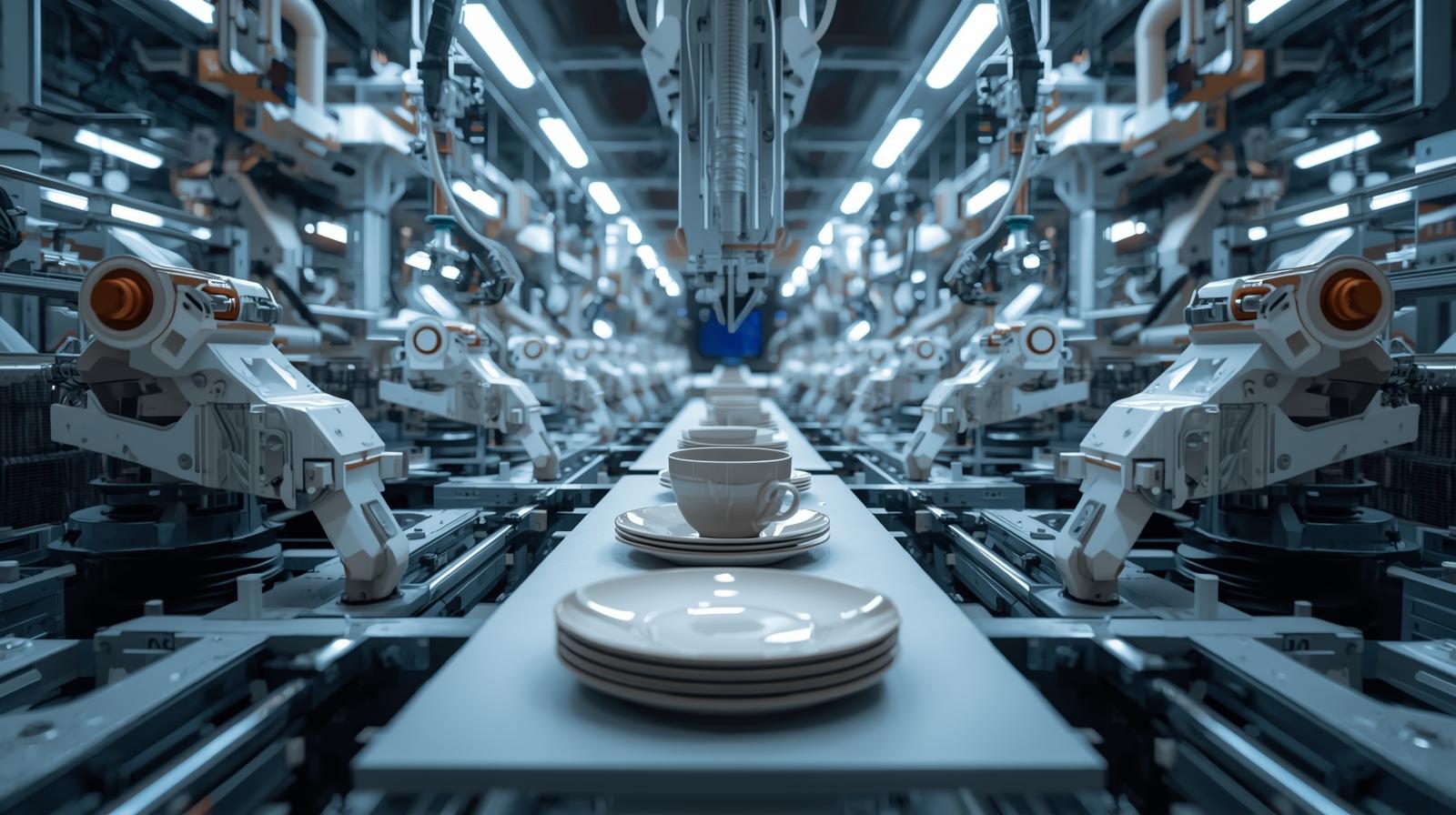

Au cœur de l'automatisation moderne de la céramique

Dans l'environnement actuel de l'Industrie 4.0, les fabricants ont besoin de plus que d'efficacité mécanique : ils ont besoin de précision des données et d'une intelligence coordonnée .

Une ligne de production de céramique à commande numérique intègre les équipements de formage, d'émaillage, de séchage et de cuisson dans un réseau de contrôle unique et homogène.

Selon la Ceramic Industry Association , les usines qui mettent en œuvre un contrôle entièrement numérique bénéficient d'une utilisation des équipements jusqu'à 30 % supérieure et d'une variation des processus jusqu'à 40 % inférieure par rapport aux configurations semi-automatiques conventionnelles.

Structure d'une ligne de commande numérique en céramique

Un système de contrôle numérique relie plusieurs modules de production par le biais de couches d'automatisation unifiées :

| Couche | Système | Fonction | Atout clé |

|---|---|---|---|

| Couche de terrain | PLC (Automate programmable) | Contrôle de la signalisation au niveau de l'équipement | Précision et stabilité en temps réel |

| Couche de supervision | SCADA (Supervisory Control & Data Acquisition) | Collecte et visualisation des données | Surveillance et alarmes centralisées |

| Couche d'exécution | MES (Système d'exécution de la production) | Planification des flux de travail et suivi de la production | Traçabilité et efficacité |

| Couche d'entreprise | Intégration ERP | Planification et analyse des ressources | Optimisation au niveau de l'entreprise |

La ligne de production de céramique à commande numérique garantit que chaque opération, du modelage de l'argile à la cuisson au four, est synchronisée grâce au flux de données et à la rétroaction automatique.

Synchronisation des processus en temps réel

Dans les usines traditionnelles, chaque machine fonctionne indépendamment, ce qui engendre des retards et des incohérences.

Avec une ligne de commande numérique en céramique , tous les systèmes communiquent en continu via les protocoles Ethernet industriel et OPC.

Les fonctions principales comprennent :

Contrôle centralisé de la température : les zones de four et les séchoirs s’ajustent automatiquement en fonction des informations fournies par les capteurs.

Optimisation de l'écoulement de l'émail : Surveille la pression et la viscosité en temps réel.

Réglage dynamique du cycle : les machines de jigging et de formage par rouleaux s'adaptent automatiquement à la densité du matériau.

Automatisation des alarmes et des rapports : alertes en cas d’anomalies ou de dérive des performances.

Ce système de contrôle intégré réduit l'intervention manuelle et garantit des résultats de production reproductibles, même dans des conditions environnementales variables.

Indicateurs clés de performance

| Métrique | Système traditionnel | Ligne de céramique à commande numérique | Amélioration |

|---|---|---|---|

| Coordination des machines | Isolé | Entièrement synchronisé | +35% |

| Exigences de l'opérateur | Haut | Réduction de 60% | -60% de main-d'œuvre |

| Précision du processus | ±1,5 mm | ±0,3 mm | +80% |

| Temps de production | 85% | 97–98% | +13% |

| Gaspillage énergétique | 25 % de référence | <10% | -60% |

Source : Manufacturing Automation Journal .

Intégration et analyse des données

L'étape suivante d'une ligne de production de céramique à contrôle numérique consiste à analyser les données , c'est-à-dire à transformer les données opérationnelles brutes en informations exploitables.

Capacités :

Tableaux de bord des indicateurs clés de performance de production : Suivi de la production, du taux de défauts et de l’efficacité du cycle.

Maintenance prédictive : des modèles d’IA prévoient l’usure mécanique à partir de données de vibration et de pression.

Traçabilité des matériaux : Chaque lot est lié à des paramètres de processus en temps réel.

Rapports d'optimisation énergétique : analyse des tendances de consommation d'électricité, de gaz et d'eau.

Ces informations permettent aux équipes de direction de prendre des décisions rapides et fondées sur des preuves et d'améliorer en permanence la performance des processus.

Gestion de l'énergie et durabilité

Le contrôle numérique permet également d'obtenir des résultats mesurables en matière de développement durable.

| Ressource | Mécanisme d'optimisation | Économies d'énergie |

|---|---|---|

| Chauffage du four | Cartographie thermique intelligente et contrôle PID | +22% |

| Air comprimé | Optimisation du moteur VFD | +18% |

| Éclairage et CVC | Programmation intelligente des zones | +12% |

| Recyclage de l'eau | Filtration en circuit fermé des glaçures | +30% |

Tous les systèmes Haoda sont conformes à la norme ISO 50001 pour la gestion de l'énergie et à la certification CE pour la conformité aux exigences d'exportation mondiale.

Adoption mondiale et études de cas

Les installations de lignes de production de céramique à commande numérique de Haoda Machine ont permis de réaliser des gains mesurables dans le monde entier.

Chine et Vietnam : Automatisation complète des lignes de production de vaisselle permettant une production de 25 000 pièces par jour grâce à un contrôle SCADA centralisé.

Italie et Pologne : Des installations existantes modernisées avec des systèmes compatibles MES ont permis d’améliorer la stabilité des rendements de 15 %.

Émirats arabes unis et Arabie saoudite : Systèmes de cuisson intelligents avec tableaux de bord de performance des fours basés sur le cloud pour une gestion à distance en temps réel.

Brésil et Égypte : Lignes numériques modulaires conçues pour une automatisation évolutive dans des conditions de matériaux variables.

Ces projets démontrent la polyvalence et l'adaptabilité de l'automatisation numérique de la céramique à travers les régions et les modèles de production.

Retour sur investissement et avantages opérationnels

| Facteur | Ligne traditionnelle | Ligne de commande numérique |

|---|---|---|

| Durée de configuration | 20 mois | 12 à 14 mois |

| Coût de la main-d'œuvre | 100% de référence | -55% |

| Frais d'entretien | Haut | -30% |

| Amélioration du rendement | — | +9% |

| Période de retour sur investissement | — | 16 mois |

L'investissement dans le contrôle numérique permet non seulement d'accroître le débit, mais aussi d'assurer une visibilité continue sur les performances des processus et la conformité aux normes de qualité.

Intégration d'usine intelligente par Haoda Machine

Haoda Machine propose une intégration de bout en bout pour les lignes de production de céramique entièrement numérisées, combinant l'ingénierie d'automatisation, les plateformes de données et le contrôle énergétique piloté par l'IoT.

Principaux avantages :

Cadre d'automatisation unifié – PLC, SCADA et MES interconnectés pour un fonctionnement sans faille.

Expertise globale en systèmes – performances éprouvées dans plus de 30 installations à travers le monde.

Fonctionnement écoénergétique – conforme à la norme ISO 50001, réduisant les coûts à long terme.

Assurance qualité assistée par l'IA – les systèmes de vision et l'auto-étalonnage réduisent les erreurs humaines.

Conception évolutive – convient aussi bien aux usines clés en main qu'aux mises à niveau de systèmes existants.

Grâce au contrôle numérique et à la circulation intelligente des données, Haoda Machine permet aux fabricants de céramique d'atteindre la précision, la fiabilité et la durabilité à chaque cycle de production.

Pour toute discussion de projet ou conception de système sur mesure, veuillez visiter Haoda Machine ou contacter nos ingénieurs .