التحول نحو التزجيج المستمر في مصانع السيراميك الحديثة

لعقود من الزمن، شكل تطبيق الطلاء الزجاجي عقبة في إنتاج السيراميك على نطاق واسع.

لا تستطيع الإعدادات اليدوية أو ذات المسدس الواحد الحفاظ على إنتاجية عالية أو سمك طلاء ثابت أثناء عمليات التشغيل الطويلة، مما يؤدي إلى تشطيبات غير متساوية وهدر مفرط للطلاء.

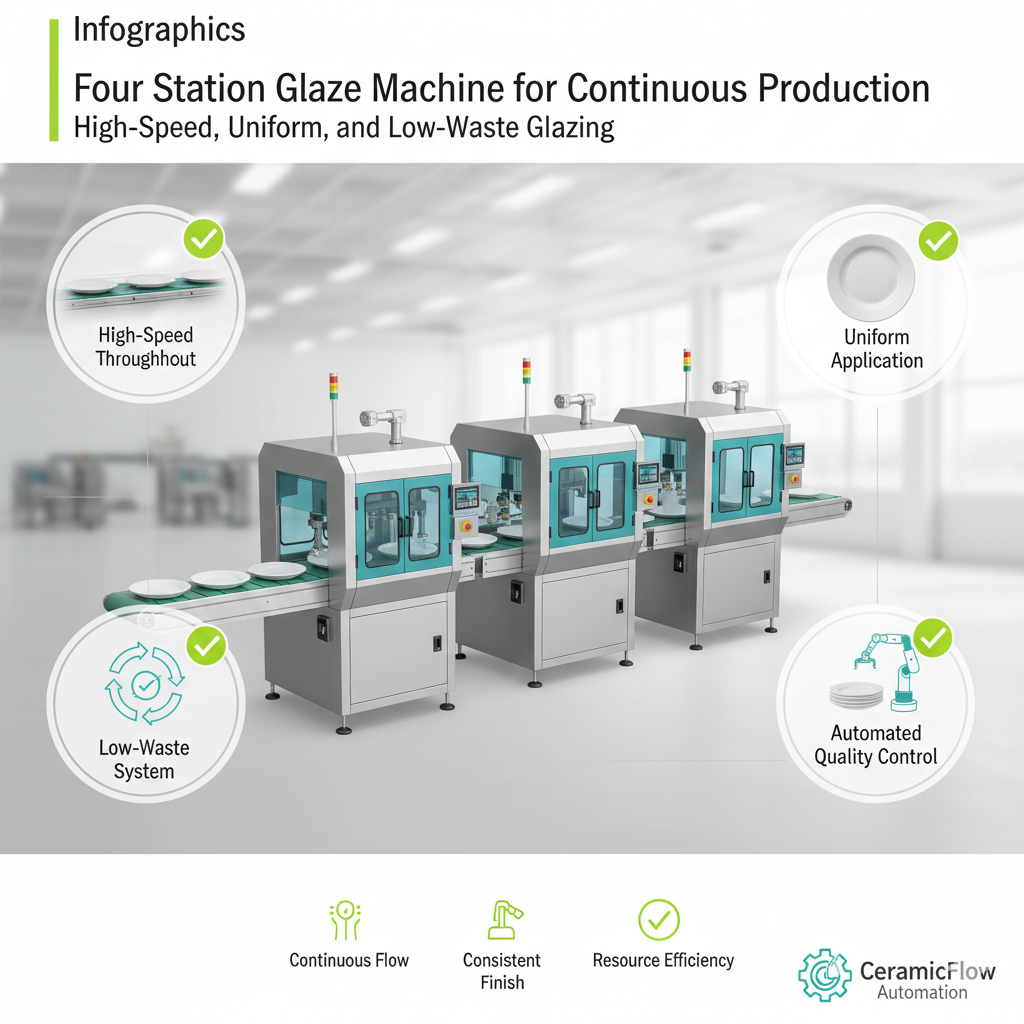

تحل آلات التزجيج الحديثة ذات الأربع محطات هذه المشكلة باستخدام أنظمة متعددة المسدسات متزامنة تعمل على ناقل مستمر، مما يحقق طلاءً دقيقًا حتى خلال دورات الإنتاج التي تستغرق 24 ساعة.

وفقًا للرابطة الدولية لمصنعي أدوات المائدة ، فإن خطوط التزجيج المستمرة ذات الأربع محطات تزيد الإنتاجية بنسبة تصل إلى 250٪ مقارنة بالإعدادات التقليدية ذات المحطة الواحدة، مع تقليل فقدان التزجيج بنسبة 30-40٪ .

كيف تعمل آلة التزجيج ذات الأربع محطات

يدمج هذا النظام مسدسات رش متعددة تعمل بمحركات مؤازرة عبر أربع محطات تزجيج متزامنة، مما يسمح بالطلاء المتزامن لعناصر متعددة.

تم تجهيز كل محطة بنظام تحكم مستقل في ضغط الهواء وضبط زاوية الفوهة لأشكال المنتجات المحددة (الأطباق المسطحة، أو الأوعية، أو الأطباق العميقة).

مخطط سير العمل

قسم التحميل: يتم وضع أدوات المائدة وتثبيتها تلقائيًا على حوامل دوارة.

التنظيف المسبق بالترطيب والهواء: يزيل جزيئات الغبار الدقيقة قبل الطلاء.

منطقة التزجيج ذات الأربع محطات: تقوم كل محطة بتطبيق طبقة تزجيج مضبوطة باستخدام منحنيات الهواء والضغط القابلة للبرمجة.

استعادة الرذاذ الزائد والترشيح: يقوم بتجميع الطلاء الزائد وإعادته إلى خزان إعادة التدوير.

ناقل التجفيف: تخرج العناصر من خلال نفق هواء دافئ لتحقيق الاستقرار قبل الحرق.

تتم السيطرة على العملية بأكملها من خلال واجهة PLC مركزية، مما يضمن حركة متزامنة عبر جميع رؤوس التزجيج والناقلات.

يدعم كل خط إنتاج عادةً 3000-3500 قطعة في الساعة مع الحفاظ على تجانس الطلاء في حدود ±0.05 مم .

مقارنة الأداء الكمي

| المعلمة | التزجيج اليدوي | آلة تلميع بأربع محطات | تحسين |

|---|---|---|---|

| الإنتاج (قطعة/ساعة) | 1000 | 3200–3500 | +220% |

| تجانس الطلاء | ±0.25 مم | ±0.05 مم | +80% |

| عدد العمال لكل وردية | 6 مشغلين | 2 مشغلين | -67% |

| استهلاك التزجيج | خط الأساس 100% | 70% خط الأساس | -30% |

| معدل العيوب | 8-9% | 3-4% | -55% |

| عائد الاستثمار | — | 13-15 شهرًا | — |

تم التحقق من الأداء في مرافق الإنتاج متوسطة الحجم في آسيا وأوروبا (2024).

لا تعمل تقنية التزجيج المستمر على زيادة كفاءة الإنتاج فحسب، بل تعمل أيضًا على استقرار جودة الطلاء، مما يقلل من الاختلافات الناتجة عن إرهاق المشغل أو أخطاء الرش اليدوي.

الميزات الهندسية الرئيسية

أربع محطات رش مستقلة: كل منها مزودة بمحركات مؤازرة وفوهات قابلة للتعديل.

تنظيم ضغط الهواء الديناميكي: يحافظ على التذرية المثلى للطلاء الزجاجي عبر جميع الرؤوس.

مزامنة سرعة الناقل التلقائية: تتكيف مع حجم المنتج ولزوجة الطلاء.

نظام إعادة تدوير الطلاء: يقوم بتصفية وإعادة استخدام الرذاذ الزائد لتقليل النفايات.

تصميم فوهة مانعة للانسداد: يقلل من وقت التوقف ويطيل فترات الصيانة.

التحكم في وحدة التحكم المنطقية القابلة للبرمجة (PLC) عبر شاشة اللمس: يخزن المعلمات الخاصة بنماذج المنتجات المختلفة وعمليات الإنتاج.

يمكن للنظام التبديل بين تكوينات الصحن أو الوعاء أو الكوب في غضون 10 دقائق ، مما يجعله مثالياً للمصانع التي تنتج خطوط إنتاج متنوعة.

تحقيق أهداف الإنتاج في العالم الحقيقي

1. جودة طلاء ثابتة عند السرعات العالية

تعاني عمليات التزجيج التقليدية من عدم انتظام السماكة عند الإنتاج بكميات كبيرة. يضمن التصميم ذو المحطات الأربع تدفقًا مستمرًا بنتائج متسقة، وهو أمر بالغ الأهمية لطلبات التصدير الكبيرة التي تتطلب توحيد اللون واللمعان.

2. كفاءة العمل وسلامة المشغل

بفضل تقليل الرش اليدوي، تُقلل المصانع من تعرض المشغلين لجزيئات الطلاء، وتُخفّض في الوقت نفسه متطلبات التدريب. وبات بإمكان مشغل واحد الآن مراقبة النظام بأكمله بدلاً من عدة محطات.

3. تحسين المواد والطاقة

تعمل أنظمة استعادة الطلاء ذات الدائرة المغلقة على تقليل الرش الزائد وضمان إعادة المواد المفلترة إلى الخزان، مما يقلل من التكلفة الإجمالية للطلاء بنسبة 25-35% .

4. الامتثال البيئي

تتوافق الأكشاك المغلقة الخالية من الغبار مع معايير ISO 14001 و CE لجودة الهواء واحتواء المواد، مما يضمن الاستدامة وسلامة مكان العمل.

تأثير العائد على الاستثمار وتكاليف التشغيل

| فئة | قبل الأتمتة | نظام المحطات الأربع | يتغير |

|---|---|---|---|

| تكلفة العمالة | 160,000 دولار أمريكي سنوياً | 85,000 دولار أمريكي سنوياً | -47% |

| نفايات التزجيج | 12% | 4% | -67% |

| تكلفة الطاقة | خط الأساس 100% | 80% خط الأساس | -20% |

| وقت التوقف | 10 ساعات شهرياً | 4 ساعات شهرياً | -60% |

| فترة العائد على الاستثمار | — | 14 شهرًا | — |

المصدر: مجلة أتمتة التصنيع

تُظهر خطوط الإنتاج المستمرة ذات الأربع محطات واحدة من أقصر دورات استرداد التكاليف بين استثمارات أتمتة الزجاج، حيث تجمع بين الكفاءة وتوفير المواد القابل للقياس.

التكامل وقابلية توسيع النظام

تتكامل هذه الآلة بسلاسة مع وحدات الأتمتة في المراحل السابقة واللاحقة:

في المراحل الأولية: خطوط تشكيل الأسطوانات وخطوط تشكيل CNC.

في اتجاه مجرى النهر: أنفاق التجفيف والتفتيش الآلية.

إضافات اختيارية: أذرع تحميل آلية، وخزانات تسخين مسبق للطلاء، ولوحات تحكم رقمية.

تتيح قابلية التوسع المعيارية دمج وحدتين من أربع محطات في مجموعة زجاج مكونة من ثماني محطات ، مما يضاعف الإنتاجية دون توسيع مساحة المصنع.

الاستدامة وكفاءة الطاقة

يشير مجلس كفاءة الطاقة إلى أن أنظمة التزجيج التي تعمل بمحركات مؤازرة يمكن أن تقلل من استهلاك الطاقة بنسبة 18-25% ، في حين أن التحكم في الهواء ذي الدائرة المغلقة يقلل من غبار التزجيج المحمول جواً بنسبة 90% .

وهذا يجعل النظام ليس فعالاً من حيث التكلفة فحسب، بل متوافقاً أيضاً مع معايير التصنيع الناشئة المتعلقة بالحوكمة البيئية والاجتماعية والمؤسسية - وهو أمر بالغ الأهمية للمصدرين الذين يستهدفون الأسواق الواعية بيئياً.

التنفيذ والدعم

تستغرق عملية التركيب والتشغيل عادةً من 5 إلى 6 أسابيع ، بما في ذلك إعداد النظام ومعايرة الهواء وتدريب المشغل.

تقدم الشركة الدعم التشخيصي عن بعد، والصيانة في الموقع، والمساعدة التقنية طويلة الأجل.

لاستكشاف التكامل الكامل للخط الإنتاجي أو لطلب تقييم جدوى، تفضل بزيارة شركة هاودا للآلات أو اتصل بفريقنا الهندسي .