Pergeseran Menuju Glasir Kontinu di Pabrik Keramik Modern

Selama beberapa dekade, pengaplikasian glasir telah menjadi kendala dalam produksi keramik skala besar.

Pengaturan manual atau dengan satu pistol semprot tidak dapat mempertahankan laju produksi yang tinggi atau ketebalan lapisan yang konsisten selama proses penyemprotan yang panjang, sehingga menghasilkan hasil akhir yang tidak merata dan pemborosan glasir yang berlebihan.

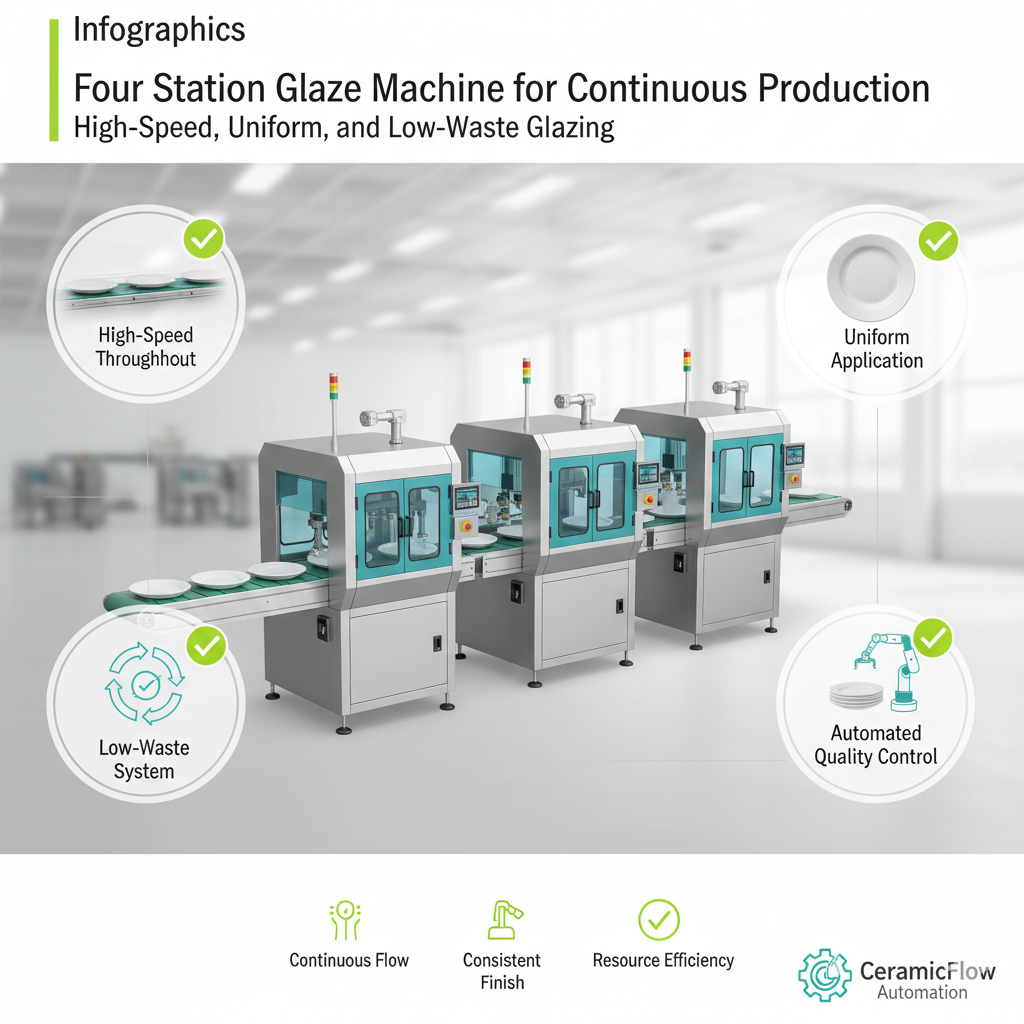

Mesin pelapis glasir empat stasiun modern mengatasi hal ini dengan menggunakan sistem multi-pistol yang disinkronkan dan beroperasi pada konveyor kontinu, sehingga menghasilkan pelapisan presisi bahkan selama siklus produksi 24 jam.

Menurut Asosiasi Produsen Peralatan Makan Internasional , jalur pelapisan glasir empat stasiun kontinu meningkatkan produktivitas hingga 250% dibandingkan dengan pengaturan satu stasiun tradisional, sekaligus mengurangi kehilangan glasir sebesar 30–40% .

Cara Kerja Mesin Glasir Empat Stasiun

Sistem ini mengintegrasikan beberapa pistol semprot yang digerakkan servo di empat stasiun pelapisan kaca yang disinkronkan, memungkinkan pelapisan beberapa item secara bersamaan.

Setiap stasiun dilengkapi dengan kontrol tekanan udara independen dan pengaturan sudut nosel untuk geometri produk tertentu (piring datar, mangkuk, atau wadah dalam).

Alur Proses

Bagian Pemuatan: Peralatan makan secara otomatis diposisikan dan dijepit ke atas kereta dorong yang berputar.

Pra-Pembasahan & Pembersihan Udara: Menghilangkan partikel debu mikro sebelum pelapisan.

Zona Pemasangan Kaca Empat Stasiun: Setiap stasiun menerapkan lapisan kaca terkontrol menggunakan kurva udara dan tekanan yang dapat diprogram.

Pemulihan & Penyaringan Overspray: Mengumpulkan lapisan glasir berlebih dan mengembalikannya ke tangki resirkulasi.

Konveyor Pengeringan: Barang-barang keluar melalui terowongan udara hangat untuk stabilisasi sebelum pembakaran.

Seluruh proses dikendalikan melalui antarmuka PLC pusat, memastikan pergerakan yang sinkron di semua kepala pelapis glasir dan konveyor.

Setiap lini produksi biasanya mampu menghasilkan 3.000–3.500 buah per jam sambil mempertahankan keseragaman lapisan dalam kisaran ±0,05 mm .

Perbandingan Kinerja Terkuantifikasi

| Parameter | Pemasangan Kaca Manual | Mesin Glasir Empat Stasiun | Peningkatan |

|---|---|---|---|

| Output (pcs/jam) | 1.000 | 3.200–3.500 | +220% |

| Keseragaman Pelapisan | ±0,25 mm | ±0,05 mm | +80% |

| Tenaga Kerja per Shift | 6 operator | 2 operator | -67% |

| Konsumsi Glasir | Garis dasar 100% | 70% dari garis dasar | -30% |

| Tingkat Cacat | 8–9% | 3–4% | -55% |

| Pengembalian Investasi (ROI) | — | 13–15 bulan | — |

Kinerja terverifikasi di fasilitas produksi ukuran menengah di Asia dan Eropa (2024).

Pelapisan kontinu tidak hanya meningkatkan efisiensi produksi tetapi juga menstabilkan kualitas lapisan, mengurangi variasi yang disebabkan oleh kelelahan operator atau kesalahan penyemprotan manual.

Fitur Teknik Utama

Empat Stasiun Penyemprot Independen: Masing-masing dilengkapi dengan motor servo dan nosel yang dapat disesuaikan.

Pengaturan Tekanan Udara Dinamis: Mempertahankan atomisasi glasir yang optimal di semua kepala cetak.

Sinkronisasi Kecepatan Konveyor Otomatis: Beradaptasi dengan ukuran produk dan viskositas glasir.

Sistem Sirkulasi Ulang Glasir: Menyaring dan menggunakan kembali glasir berlebih untuk mengurangi limbah.

Desain Nosel Anti-Penyumbatan: Meminimalkan waktu henti dan memperpanjang interval perawatan.

Kontrol PLC Layar Sentuh: Menyimpan parameter untuk berbagai model produk dan proses produksi.

Sistem ini dapat beralih antara konfigurasi piring, mangkuk, atau cangkir dalam waktu 10 menit , sehingga ideal untuk pabrik yang memproduksi beragam lini produk.

Memenuhi Tujuan Produksi di Dunia Nyata

1. Kualitas Pelapisan yang Stabil pada Kecepatan Tinggi

Pengecatan kaca tradisional mengalami masalah ketebalan yang tidak merata pada tingkat produksi yang tinggi. Desain empat stasiun memastikan aliran kerja yang berkelanjutan dengan hasil yang konsisten—sangat penting untuk pesanan ekspor besar yang membutuhkan keseragaman warna dan kilap.

2. Efisiensi Tenaga Kerja dan Keselamatan Operator

Dengan mengurangi penyemprotan manual, pabrik mengurangi paparan operator terhadap partikel glasir sekaligus menurunkan kebutuhan pelatihan. Satu operator kini dapat memantau seluruh sistem, bukan lagi beberapa stasiun.

3. Optimalisasi Material dan Energi

Sistem pemulihan glasir tertutup meminimalkan penyemprotan berlebih dan memastikan bahwa material yang disaring dikembalikan ke tangki, sehingga mengurangi biaya glasir secara keseluruhan sebesar 25–35% .

4. Kepatuhan Lingkungan

Ruang tertutup bebas debu memenuhi standar ISO 14001 dan CE untuk kualitas udara dan penahanan material, sehingga menjamin keberlanjutan dan keselamatan kerja.

ROI dan Dampak Biaya Operasional

| Kategori | Sebelum Otomatisasi | Sistem Empat Stasiun | Mengubah |

|---|---|---|---|

| Biaya Tenaga Kerja | USD 160.000/tahun | USD 85.000/tahun | -47% |

| Limbah Glasir | 12% | 4% | -67% |

| Biaya Energi | Garis dasar 100% | 80% dari garis dasar | -20% |

| Waktu istirahat | 10 jam/bulan | 4 jam/bulan | -60% |

| Periode ROI | — | 14 bulan | — |

Sumber: Jurnal Otomasi Manufaktur

Sistem jalur empat stasiun kontinu menunjukkan salah satu siklus pengembalian investasi terpendek di antara investasi otomatisasi pemasangan kaca, menggabungkan efisiensi dengan penghematan material yang terukur.

Integrasi dan Skalabilitas Sistem

Mesin ini terintegrasi dengan sempurna dengan modul otomatisasi hulu dan hilir:

Hulu: Jalur pembentukan rol dan pembentukan CNC.

Hilir: Terowongan pengeringan dan inspeksi otomatis.

Fitur Tambahan Opsional: Lengan pemuat robotik, tangki pemanas awal glasir, dan dasbor kontrol digital.

Skalabilitas modular memungkinkan dua modul empat stasiun digabungkan menjadi kelompok pemasangan kaca delapan stasiun , sehingga menggandakan kapasitas produksi tanpa memperluas area pabrik.

Keberlanjutan dan Efisiensi Energi

Dewan Efisiensi Energi mencatat bahwa sistem kaca geser yang digerakkan servo dapat mengurangi penggunaan daya sebesar 18–25% , sementara kontrol udara sirkuit tertutup mengurangi debu kaca geser di udara hingga 90% .

Hal ini menjadikan sistem tersebut tidak hanya hemat biaya tetapi juga sesuai dengan standar manufaktur ESG yang sedang berkembang—yang sangat penting bagi eksportir yang menargetkan pasar yang sadar lingkungan.

Implementasi dan Dukungan

Instalasi dan pengoperasian biasanya memakan waktu 5–6 minggu , termasuk pengaturan sistem, kalibrasi udara, dan pelatihan operator.

Perusahaan ini menyediakan dukungan diagnostik jarak jauh, pemeliharaan di lokasi, dan bantuan teknis jangka panjang.

Untuk mempelajari integrasi lini produksi secara menyeluruh atau meminta penilaian kelayakan, kunjungi Haoda Machine atau hubungi tim teknik kami .